0引言

露天矿山因有稳定的帮坡角存在,而造成地表与深部境界不相符,出现边帮压煤的情况,尤其特厚煤层的露天煤矿的边帮压煤量巨大,回收边帮压煤具有重大的经济效益和社会效益[1]。以某特厚煤层露天煤矿为例,其6号主采煤层厚度平均28m,帮煤层埋藏深度50~150m,自燃倾向性为Ⅱ类,自然发火期3~6个月[2]。设计采用整层综放放顶煤开采,回收率68%,但由于煤层埋藏较浅,随着工作面的开采,势必形成与地表、边帮沟通的裂缝,增加采空区漏风,受采掘扰动影响,边坡垮塌甚至引起更大范围的地表沉陷,因此采空区存在遗煤自燃的可能,影响安全和正常回采,因此研究合理可行的边帮特厚煤层采空区综合防灭火技术显得尤为重要[3]。

1 露天边帮特厚煤层自然发火预测预报体系研究

早期预测预报是煤自然发火防治的基本前提,对6号煤层进行指标气体优选,确定每个煤层的自燃标志性气体及辅助指标,以便指导煤矿的防灭火工作,搭建煤自燃预测预报系统如下。

(1)人工监测系统

使用智能多参数检测仪测定工作面和上隅角等处的O2、CH4、CO和温度。使用便携式红外线测温仪测定放顶煤煤温,每班派员进行检测。每天三班每班三次对工作面回风、隅角、尾部溜前后等位置的CO检测,检测到CO异常情况时,使用束管监测系统加强监测,并人工取样到地面实验室进行色谱分析。

当班采集的气样必须当天完成分析,结果制表报送通风主管和矿安全副总,或发送矿井管理局域网上,当发现异常情况要特别标明并同时报矿总工程师。通风主管工程师对报来的分析结果,标示出各测点变化图表,并计算工作面CO、CO2的释放速率qco、qco2及h1、h2参数,绘成变化图表,并根据其变化规律及标志气体CO、C2H4、C3H8及C3H8/C2H6等的变化提出自然发火趋势的预报。

(2)束管监测系统

矿井配备一套束管监测系统,对井下的O2、N2、CO、CH4、CO2、C2H4、C2H6、C2H2等气体含量实现24小时连续循环检测,通过烷烯比、链烷比的计算,及时预测预报发火点的温度变化,为煤矿自然火灾和矿井瓦斯事故的防治提供科学的依据。

如下图所示,分别在综放工作面进风流、回风流、上隅角各设置1个监测点;在采空区测定范围距工作面90 m左右,约30 m各设置一个测点,保持各个监测点处三个探头同时监测。

2 采空区注浆防灭火技术

在开采容易自燃和已经存在自燃的煤层时,应当先对采空区、突出和冒落空洞区等孔隙处进行预防性灌浆作业等防灭火工作保护措施[4]。

(1)注浆材料

注浆材料的种类:黄土、亚黄土、粉煤灰或其混合材料。

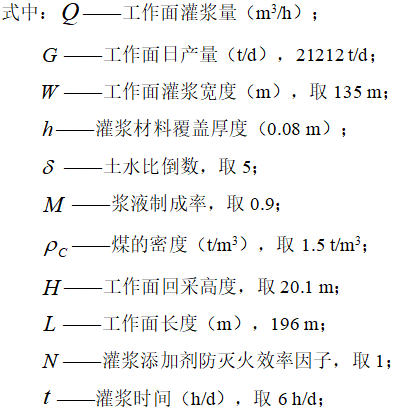

(2)注浆量

![]()

从环保角度出发,选择黄土作为主要灌浆物料,选用砂浆的土水比为1:5,按每日灌浆6h计算,灌浆所需用水量计算为174.5 m³/d,再参考用来冲洗管路防止堵塞的水量备用系数1.2,实际用水量为209.4 m³/d。

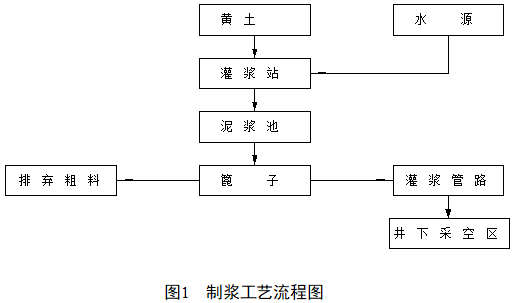

(3)泥浆的制备

注浆站设在出入口上方地面西侧440 m附近,水源水由注浆站旁边蓄水池送入高压水枪内,用水枪冲刷地表表土后制成泥浆,然后经泥浆池流入灌浆管路由回风口进入井底,制浆工艺流程见图1。

(4)注浆管道

①输送倍线

从地面灌浆站到井下灌浆地点的管线长度与垂高之比叫做泥浆的输送倍线,即:

![]()

式中:L—进浆管口至灌浆点的距离,m;

Z—进浆管口至灌浆点的垂高,m。

首采工作面初期深度30 m管线总长2000 m,输浆倍线为2000/30=66.7。

根据以上计算结果,输浆倍线不能满足要求。必须采用加压输浆方式。设计配备一台输浆泵以完成矿井工作面的灌浆任务。

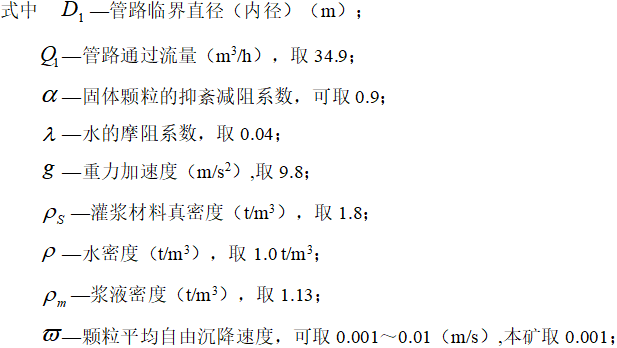

②管道直径

输将管道内径临界值可按下式计算:

![]()

经计算:=0.116m

则本矿井灌浆管路选取主干管D114×10无缝钢管,顺槽支管D114×6无缝钢管,干管与支管的内径均小于0.116m。

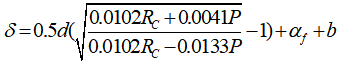

③管壁厚度

井筒管路[4](因本矿情况特殊,地面注浆站布置在距回风井口西侧440 m处,高程+1150 m,回风井口高程+1039 m,但是从注浆站至回风井口需要先跨过一段高程为+1170 m的突起,然后再沿边坡以70°倾角下降至井口处,落差131 m。所以因垂深而易造成管壁破损的区段主要是从突起处(+1170 m)至井口(+1039 m)):

式中 δ—管壁厚度,mm;

d—管路内直径,按104 mm考虑;

RC—许用应力,无缝钢管取800×98.066 5KPa;

αf—管道附加厚度,取2mm;

P—管道内压力,KPa,P=10.79γH=1569 KPa;

γ—泥浆密度,取1.13 t/m³;

H—垂深,131 m;

b—垂直管道磨损量附加厚度,取2 mm。

考虑灌浆管上部下浆时为非满流状态,冲击损坏底部较强烈,管壁内壁厚度选取为10 mm。

水平管路:

式中 δ——管壁厚度,mm;![]()

RC——许用应力,无缝钢管取800×98.0665KPa;

n——管道质量与壁厚不均的变动系数,取0.9。

则井下水平管道壁厚,主干管按井下垂直管道相同壁厚10 mm选取,顺槽支管壁厚按6 mm选取,合理。

根据计算结果及邻近矿井的经验,注浆(砂)系统主干管、支管管材的选取保持不变,即:回风口及井下大巷主管路选取D114×10无缝钢管,顺槽内支管路选取D114×6无缝钢管,工作面管道直径选用51 mm的胶管。

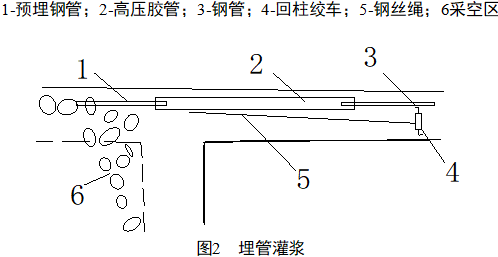

(5)注浆工艺

根据本矿山的具体情况,可采用托管灌浆。如图2所示,灌浆管应埋入采空区内15~20 m,根据作业面的前进情况,使用回柱绞车向外侧进行牵引。

(6)注浆方式

根据工作面气体、温度变化情况,采用间歇式注浆方式向采空区注浆,井下设置移动式注胶泵,作为备用防灭火系统。

(7)注浆时机

注浆防灭火系统一般适用于下列情形,直至作业面恢复正常回采、自然发火征兆消失且工作持续时间稳定,在3天以上后停止注浆工作。

①工作面初采距开切眼30 m、或撤架期间距停采线30 m时,开启注浆防灭火保护措施,以避免开切眼与停采线自燃。

②工作面无法正常推进时或日推进度小于合理推进度时;

③工作面回采结束永久封闭后;

④当出现自然发火隐患,并监测到自然发火的标志气体且呈持续上升趋势时。

(8)注浆效果考察

①注浆区温度检测

应派专人定期检测注浆灭火区、注浆防火工作面及其采空区内的气温、煤温和出水温度。

②注浆区气体检测

通过火灾束管检测设备和地面空气分析实验室,定期对已灌浆防火区进行地面空气组分的检测。气体的化学组成主要包括:O2、CH4、CO、CO2、C2H4。

收集废气的主要场所:回采工作面的回风巷、回风隅角、采空区面积氧化带回风侧;通向火区的密闭墙内侧以及钻孔内;其余必要的场所。

收集气体的时间:灌浆防火期间取样1次/日;回采工作面或其余部位在发火阶段1次/班;在灭火工作密闭范围内1次/班。

(9)灌浆安全措施

回采工作面俯采时,注意检查泄水处出水的大小,有害气体等。检查水沟的畅通情况。

回采工作面仰采时,注意采空区的水位、有害气体变化等。必须保证排水设备的完好。

对灌浆区域下部进行挖掘时,应当查明灌浆区域内的浆水积累状况,发现积存浆水,应当在开挖前立即放出;在未放出之前,工人不得进入灌浆带下部开展采掘工作。

3 喷洒阻化剂防灭火技术

(1)阻化剂选取

参照全国各矿区普遍采用的阻化剂作业经验,择来源较广,廉价、阻化率高、使用方便的工业氯化钙作为阻化剂。

(2)阻化剂浓度

据对国内外矿井应用效果分析,阻化剂浓度控制在15~20%之间,一般不小于10%,暂定把浓度控制在20%[5]。

(3)阻化剂一次喷洒量

![]()

式中:G1—按重量计算浮煤一次喷洒量,kg;

K1一次喷洒加量系数,取1.2;

K2—松散煤的密度,取0.9 t/m3;

L—工作面长度,取196 m;

B—一次喷洒宽度,取0.7 m;

h1—底板浮煤厚度,取0.08 m;

A1—原煤浮煤的吸液量,取47 kg/t。

计算,得:G1=1.2×0.9×196×0.7×0.08×47=557(kg)

(4)喷洒压注设备

采用WJ-24型阻化多用泵2台,主要技术指标:压力2~3MPa,最大射程30 m,流量2.4 m³/h,防爆电机功率2.2 kW,电压380/660 V,质量约58 kg,体积1500×490×600 mm。

(5)阻化剂防火工艺

①压注法

该工艺主要用于防止煤柱、工作面起、停采线等处煤炭的发火。该项工艺是首先在预注的煤层位置上打钻孔,然后将阻化剂按制备计算的要求配置成阻化剂溶液,然后利用压注装置进行压注→排液管→封孔器→压入到煤体内部。钻孔的相关工艺技术参数(孔深、孔径、孔距)要依据煤壁的状况及阻化剂有效的扩散半径确定[5]。

②喷洒法

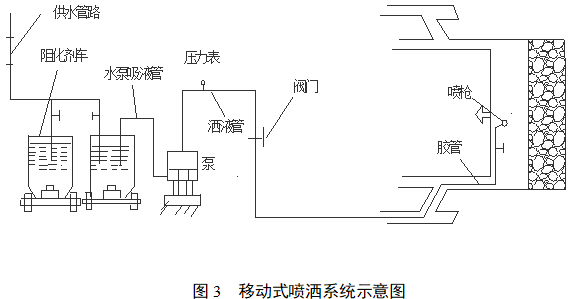

该工艺主要用于防止采空区煤的自然发火。其做法主要是在储液箱内按一定比例将水和阻化剂溶液混合均匀后,用WJ-24型矿用移动式注浆装置配套的计量泵,将阻化剂混合溶液压入汽雾产生器中,阻化剂混合溶液在矿用喷嘴出口形成汽雾,喷洒到冒顶区或采空区的进风隅角,实现消防或灭火工作。其工艺如图3所示:

(6)喷洒阻化剂作业要求

阻化剂溶液配备浓度为20%,泵与喷枪配备比例为1:1,5组支架为每次喷洒间隔单位,每次喷洒至少6min为宜,且其流量不低于35 L/min。正常回采期间每班喷洒一次,通常安装在日常检修班内,但若遇停工、过断层、收尾等特殊情形后,需要对采空区增加洒水频次。

4 均压防灭火技术

W01工作面走向长度3264m,采用“U”型负压通风方式,且煤层埋藏较浅,随着工作面回采,在自然风压的作用下,采空区漏风较大。

均压防灭火的实质是利用风窗、风机等调压设施,改变漏风区域的压力分布,减少采空区漏风,防止采空区遗煤自燃,减少有害气体对工作面的影响。在W01工作面生产过程中,自切眼至停采线位置存在两处联巷,将整个工作面回采分为三段,在每段回采时,可自联巷附近的主运巷旁另开设一条平行的联络巷,设置均压轴流式风机(一用一备),主运巷设平衡风门,在回风巷设平衡风门,联络巷处设调节风窗,用于调节工作面压力和风量。

(1)工作面通风阻力

W01工作面通风阻力即地表到工作面通风阻力,工作面正式投产后,测算W01回采工作面负压,需要测算地面到6105工作面的通风阻力。

(2)均压风机选型

①局扇工作风量

Qf=φ×Q

式中:φ—风筒漏风备用系数,φ=1/(1-5%)=1.05

Q—工作面风量

②局扇工作风压

hf=Rp×Qf×Q

式中:Rp—风筒的风阻,Rp=(L/100)×R100=6/100×23.33=1.4

hf=1.4×1260×1200÷3600=588 Pa

增加15%的局部阻力损失后得

h=hf(1+15%)=676.2 Pa

③选择局扇

根据风量和工作风压,选用两台(一用一备)轴流式风机。

(3)调节风窗

由于采煤工作面通风系统形成后,进、回风巷及工作面的通风阻力基本上变化不大,故均压系统升压主要是通过控制调节风窗面积的大小实现的。

5 特殊时期堵漏风防灭火技术

(1)边帮煤柱堵漏风防灭火技术

W01工作面辅运巷东侧为10m煤柱,且东侧为填充区,受采动影响,煤柱破碎较为严重,易漏风自燃;在工作面生产过程中,应采取如下防灭火措施[6]。

①加强监测,以便及时采取防灭火措施。

②巷道煤壁破碎,破碎带厚度超过0.6m时,巷道表面应当采取喷涂堵漏措施技术。

喷涂厚度:50~100mm;

喷涂范围:冒空区范围内10m,需悉数喷严;

喷涂材料:喷涂材料为胶结材料砂浆、聚氨酯泡沫或轻质发泡材料等;

喷涂要求:喷射均匀、平整,不留孔洞及缝隙。

③边帮煤柱等破碎煤体范围较大,难以喷浆等措施封堵严实的情况下,向松散煤体内插管注发泡充填灭火材料。

使用材料:膨胀充填灭火材料;

钻孔长度:终孔到实处;

钻孔间距:2~3m;

套管要求:套管前端的花管长度不小于200mm;

封孔质量:密实、牢固。

注胶量:将破碎空区压注至注满为止。

(2)工作面及顶板堵漏防灭火技术

①采空区“两道”堵漏风防灭火技术

在工作面运顺、回顺的隅角切顶线的位置,采用各构筑隔离墙与双墙封堵,上下端头封堵间距10m,双墙净间距1 m,采用黄土充填;上下端头吊挂挡风帘,从上顺槽上帮、下顺槽下帮延伸至工作面15 m,减少采空区漏风。如下图所示。

②顶板高冒区堵漏防灭火技术

针对高冒区存在的问题,处理高冒区的材料和工艺方法主要有:

a.人工木垛充填,配以粉煤灰,黄土或其他材料充填;

b.钻孔布置,钻孔倾角:60~90°;钻孔长度:终孔到实顶;钻孔间距:2~3m;

c.注射有机材料,例如,发泡树脂、马丽散、FCC化学材料、波雷因材料、罗克休材料及瑞米材料等。

d.注胶量,巷道冒顶高度大于1m时,每孔压注充填材料6m3左右(注满为止),并注胶体4m3;巷道冒顶高度小0.5~1m时,每孔注膨胀充填材料4m3左右,压注胶体3m3左右。

6内排及填埋碾压防灭火技术

工作面开采期间,利用露天矿开采产生的矸石对采空区地表进行内排碾压,封堵地表直通采空区的大裂隙,减少采空区漏风量[6]。

7结语

通过上述针对该特厚煤层露天煤矿边帮试验区采空区遗煤自燃的条件分析,给出了综合防灭火的技术措施,包含了喷洒阻化剂防灭火、注浆防灭火、均匀防灭火、特殊时期堵漏、内排防灭火等技术措施,减少防止采空区漏风,进而受采掘扰动影响导致边坡垮塌甚至引起更大范围的地表沉陷,减少采空区遗煤自燃的可能性,保障安全和正常回采。

参考文献:

[1]姚勇,露天煤矿边帮压煤的开采方法[J].露天采矿技术,2015(10):22-24.

[2]李岚,某露天煤矿边帮压煤回收开采方法选择[J].中国矿业,2021,30(7):194-198.

[3]周心权,邬燕云,朱红青,吴兵,煤矿灾害防治科技发展现状对策分析[J].煤炭科学技术,2002,30(1):1-5.

[4]李继平,煤矿内因火灾防治常用的方法及防灭火有效性分析[J].西北煤炭,2008,6(3):41-43.

[5]邓强,梗阳煤矿综合防灭火技术研究[J].能源技术与管理,2016,41(4):94-95.

[6]金永飞,刘荫,郭军,岳宁芳,郑学召,堵漏风对煤自燃气态产物生成规律的影响[J].煤矿安全,2018,49(2):15-18.

作者简介:邓明(1969-),男,高级工程师,山西广灵人,毕业于内蒙古科技大学,主要从事露天矿生产技术及安全管理方面工作。