一、引言

目前新联公司下属乳化炸药生产厂家使用的都是化学敏化法,该法一般以NaNO2与NH4+反应生成N2的微小气泡,均匀地分散在乳化炸药中,从而起到敏化作用。为达到快速敏化的效果,一般都会使用不同的促进剂或酸作为催化剂,加速产品的敏化。

在乳化炸药生产过程中,主要有三个部位会产生不合格的乳化基质和乳化炸药,分别是乳化器、敏化机和装药机。乳化器和敏化机是在设备停工/停机时冲洗、清理出来的不合格品。停机时产生的不合格品基本上都能在当天再次开机后回填。但下班停工后产生的不合格品在当天则无法回填,需要在库房过夜,隔天再处理,这就会产生隔夜返工药存在。

装药机发生故障时,因停机时间过长,经敏化后的乳化炸药气泡会被装药机破坏,如果敏化剂已全部反应,装药后则不能再次发泡。为保证产品质量,装药机药斗内的炸药会做卸料处理,卸下来的炸药有可能在当天不能全部返工生产,要隔天再处理,也会造成有隔夜返工药存在。

乳化器和敏化机停工后产生的隔夜返工药量一般不会很大,主要是装药机停机产生的隔夜返工药量不易控制。本课题主要研究在现有生产状况下如何最大限度减少隔夜返工药的管控模式。

二、现状及思路

乳化炸药装药时,特别是小直径炸药的装药,要有一定的饱满度,才能在包装时保证不会出现少支多支现象。这就要求装药时的炸药密度达到一定值,所以催化剂的作用就在这里体现。成品药卷的有效密度在1.05-1.20g/cm3之间,这就要控制药敏化剂的用量。在正常生产时,企业都能将炸药密度控制在有效范围内。但如果超过一定的时间后装药,就有可能造成药卷密度过大,不能有效爆炸和殉爆。

要解决隔夜返工药的问题,主要研究方向在于如何控制敏化质量量,或者改变其工艺设备或配方,以及如何减少设备故障时间、合理生产安排、精细化管理等。只有找到一个既能够正常生产时保证装药密度,又能在设备故障时不会因时间过长,敏化剂还能反应的方法,同时尽量减少设备故障时间,才能最大限度减少乳化炸药隔夜返工药量。

三、乳化炸药敏化技术分析

乳化炸药敏化的方式较多,从敏化方式上看,有物理敏化、化学敏化、复合敏化;从敏化温度上看,有中低温敏化和高温敏化;从敏化设备上看,有密闭式和敞开式。

敏化机内的物料具有较高的感度,温度越高感度越高,高温敏化工艺在密闭体系中进行,存在本质安全程度低等缺陷。敏化工艺应该选择中低温敏化工艺,设备应采用低转速、敞开式、间隙大、无搅拌死角的敏化机。当然,采用敞开式敏化机应有防止杂物,特别是金属杂物掉入机内的措施。

敏化剂的配方大同小异,如果单纯使用NaNO2,则要考虑炸药的乳化效果。如果游离NH4+不能保证NaNO2反应所需的量,就要在敏化剂中添加NH4+。影响其反应速度的有温度和酸碱环境。中低温敏化工艺控制的温度在45-55℃范围内,由于各个企业的油相材料不同,为保证装药时药态的硬度,所以控制的温度也有所差异。温度越低炸药越硬,同时敏化剂的反应速度越慢,形成大气泡的可能性就小;硝酸铵的PH值对敏化效果的影响同样非常明显,PH值越小,反应越快,形成的大气泡的可能性越大。

四、敏化温度的影响分析

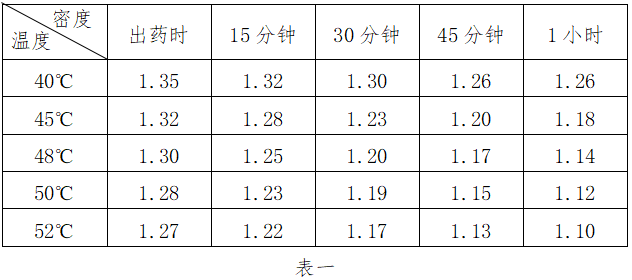

通过调整敏化温度控制乳化炸药的密度,在不同的温度下敏化,密度变化如下表:

从表一可以看出,温度太低,敏化不完全,温度过高则敏化速度过快。所以控制在50℃左右敏化温度,既能达到乳化炸药的密度要求,也可以有一定的敏化时间。但较低温度时乳化炸药药偏硬,流动性较差,不利于装药。当然,不同的油相材料生产的乳化炸药的软硬度也是不同的,这就要根据各个企业所选择的油相材料而选择合理的敏化温度。

五、催化剂影响分析

催化剂的酸性环境可以影响敏化剂的反应时间,酸性越大、反应越快;酸性越小、反应越慢。浓度越大、反应越快;浓度越小、反应越慢。

浓度越低,反应时间越长,而且低浓度的酸还可以加大流量来保证混合均匀。但浓度过低时,混入乳化炸药的水份会增大,从而降低炸药性能。

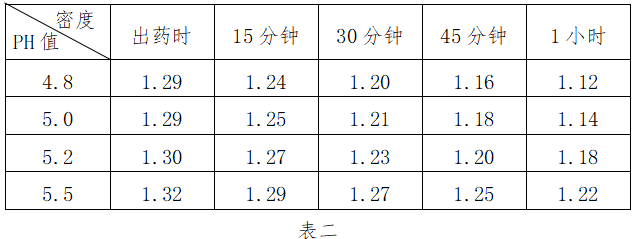

当然,水相溶液的PH对乳化炸药的密度影响也非常明显,特别是固体硝酸铵,不同厂家、不同批次的PH都不是因定的。液体硝酸铵因一个批次的量较大,一般在30吨左右,所以一个批次只要调整一次催化剂流量即可。根据水相溶液PH值的变化,不调整催化剂量时,炸药密度变化如下表:

从表二中可以看出,PH值大于5.2时,炸药的敏化速度明显降低。只有降低水相溶液PH,才能保证装药时药卷的饱满度。调整PH值的方法有两种,一是在水相溶液中添加酸,二是加大催化剂的流量。但如果PH值大于6,调整催化剂的量对炸药密度变化影响则不大。

酸在炸药中的混合均匀度,对密度变化也有一定的影响,特别是在敏化器中添加时。催化剂的加入有多种方式,一是使用一根在同侧打几个均匀孔洞的不锈钢管;二是使用散形喷洒头;三是使用摆臂杆。第一种方法存在孔洞会堵塞的情况。使用第二种方法时,如果催化剂流量过小,存在喷不散的情况,只滴在喷头下方位置。使用第三种方法最均匀,但要另外安装驱动设备。

六、半成品输送设备的影响分析

乳化炸药制药工房与装药工房有联建,也有分建。联建工房因为距离短,半成品一般使用皮带输送。分建工房有一定的内部安全距离,半成品从制药工房输送到装药工房的过程中,一般企业都使用悬挂小车,乳化炸药生产按5吨/小时计算,悬挂小车5分钟/车,每车大概400公斤。

装药设备一旦发生不能及时解决的故障,即使制药能够立即停机,也会有一定数量的炸药积存。如果是皮带输送,最多只有装药机的上下两个药斗内的800公斤炸药,而使用悬挂小车则除了两个药斗以外至少还有两小车药,一旦超过装药的有效时间,就会产生更多的炸药要卸料。

七、敏化效果影响分析

乳化炸药在相同密度的情况下,敏化气泡越小越均匀,而且不易被破坏,同时也能增加乳化炸药的爆炸性能和贮存稳定性。

乳化炸药的生产过程中有三个部位会影响其敏化效果,分别是敏化器、装药机药斗搅拌、装药机。敏化器是乳化炸药敏化设备,其搅拌速度和时间与敏化效果成正比。相同结构的敏化器搅拌速度越快,混合越均匀,但要考虑其安全性。敏化器的有效容积越大,炸药在敏化器内的时间越长,敏化效果越好,反之亦然。

为保证装药机药斗内的乳化炸药能有一定的流动性,药斗内一般都有带向下挤压作用的搅拌。保利卡装药机内的搅拌贴在药斗壁上,只有在接近装药口处有一点向下作用的搅拌,对炸药的搅拌作用很小。而湖南金能科技公司生产的DKJ型多卡位灌装机加药斗内的搅拌,是在药斗上方往下伸的三角形支架,对炸药有一定的搅拌作用,会破坏炸药内已经产生的气泡。

装药机的灌装机构对炸药敏化气泡的影响最是明显,因为该部位的炸药经敏化后时间最长,密度基本上已在有效密度范围内。此时的炸药气泡一旦被破坏,而敏化剂又已全部反应的话,装药后就不会再有气泡产生,从而导致炸药性能不合格。

叶片泵、转子泵和双螺杆式灌装机构对炸药都有一定的挤压和剪切作用,会破坏敏化气泡。而活塞泵中的乳化炸药从进料口到出料口及输送管道中产生位移时,不会与其他金属机件搅拌、剪切,所以对乳化炸药的敏化气泡破坏程度最小。

八、设备故障影响分析

“企业以销售为龙头,促进企业发展”这句话与“合理安排生产”并不矛盾。新联公司下属民爆生产企业的仓库均满足生产要求,在库存适量的情况下,可以合理安排生产不同规格的乳化炸药。公司特别是生产车间一定要加强设备管理,按照生产实际制定周密的设备检修计划。车间可以利用周末等休息时间,安排维修人员对设备做必要的维护保养,对于一些有故障征兆的零部件,则提前更换,确保设备能够正常运行。

设备故障虽然不是可控的,但如果在日常生产中做好必要的维护保养和易损件定期更换工作,可以在一定程度下降低故障发生率。同时企业还可以规定:在装药设备故障发生后,经设备专业维修人员确认,不能在短时间内修复的,可经必要的安全处理后,更换另外一台装药机进行生产,但应满足工房安全定量要求。这样处理的好处,一是减少设备故障影响生产线停机时间;二是可以及时在线处理装药设备故障产生的不合格品,降低隔夜返工药量。

影响设备故障的原因除了设备本身外,还有操作人员的水平、原辅材料和设备易损件的影响等因素。企业对员工的培训,除了必要的安全生产知识,还应加强设备的操作和设备故障排除等知识的培训。民爆行业已经从少人化逐步向无人化方向发展,这就使得设备的自动程度越来越高,对操作人员的文化水平要求也越来越高,特别是维修人员。企业在员工培训上,应加大机电知识等内容的培训。员工的操作水平提升了,对设备故障的排除能力也会相应提升。

原辅材料的影响,也是一个重要因素,设备对不同的原辅材料的适应性也不同。在考虑效益的前提下,企业一般会选择两家以上的合格供方,一是避免材料供应不足,二是防止价格因素。但是原辅材料的供方使用的材料也不是一成不变的,甚至还有代加工现象,这就造成原辅材料的质量变化,使得设备故障增加。一般情况下,越好用的材料越贵,而且质量稳定,如果企业能够损失一定效益,采购质量稳定的原辅材料,能够明显的降低设备故障率。至于设备易损件的影响,于原辅材料的影响基本相似。

九、结论

综上所述,乳化炸药装药设备使用活塞泵式灌装机构,能有效的减少乳化炸药隔夜返工药;控制敏化温度和选取适当低浓度的催化剂,并均匀地喷洒在敏化器内,在设备已经选用定型的情况下,能在一定程度上减少隔夜返工药。

在设备发生故障时,制药工序立即减少催化剂的量,甚至不加催化剂,能很大程度上延长炸药的敏化时间,从而减少卸药量。

公司应合理安排生产,精细化管理。加强生产线各类设备、特别是专用生产设备的维护保养工作,确保生产线正常运行。还应加强必要的培训,增强操作、维修人员的水平。同时采购质量相对稳定的原辅材料,尽量减少设备故障时间,才能在根本上减少乳化炸药的隔夜返工药。

参考文献:

[1] 汪旭光 乳化炸药[M] 北京冶金工业出版社,1993

[2] 吕春绪等 工业炸药理论 北京兵器工业出版社,2003.3

[3] 蔡敬国 乳化炸药化学敏化效果的影响分析爆矿爆破,2008年第二期

[4] 李峰等 乳化炸药安全生产技术的探讨 浙江省国防科技工业办公室,2011.12