一、背景

目前随着国内航天、航空、电子、船舶以及各类型武器装备系统对高密度、结构轻小化和性能高可靠的要求日益增多,对所需配套的连接器产品具备高密度、轻小化和高可靠的特点,能够极大节省装备的空间,同时减轻装备的重量,而在其中麻花针微型矩形电连接器得到了成功应用,为了提高产品的电信号传输可靠性、焊接安装可靠性和耐环境腐蚀可靠性,需要对产品的关键工艺过程进行严格控制,提高关键工序参数一致性。随着我国航天、航空技术,国防事业的不断发展和空间计划的进一步实施,可以预见未来高可靠超微矩形电连接器将存在巨大的市场需求,因此对连接器的一致性可靠性攻关迫在眉睫。

二、目标确定

麻花针系列微型矩形电连接器主要机构是由外壳、绝缘基座、接触件、引脚和附件组成,其中接触件、引脚和外壳对电信号传输、焊接安装和耐环境腐蚀性能起到直接影响,下面针对接触件、引脚和外壳零件对产品可靠性影响进行分析。

1、接触件零件

麻花针系列矩形电连接器采用的接触件为绞线式弹性针(麻花针),产品的电信号导通是通过麻花针的胖点部位与刚性插孔内孔过盈配合接触来实现,其中麻花针胖点部位尺寸的大小会直接影响产品导通电性能的关键因素,通过对麻花针接触件加工工艺过程进行分析,控制麻花针胖度尺寸的工序为胖度调整工序,因此将麻花针接触件的胖度调整工序设定为关键工序,需要在此工序中,对麻花针胖度尺寸进行一致性攻关控制。

2、引脚零件

引脚零件是产品与印制板焊接安装的零件,通过焊接实现了连接器与印制板之间的导通,其中表贴印制板类型产品的引脚与印制板为贴装焊接,焊接后的焊接质量会直接影响产品与印制板之间的导通性能,而在对表贴类型产品的引脚进行焊接时,引脚的共面度会直接影响产品焊接质量,若引脚焊接面距离印制板焊盘距离过大,会造成焊锡无法连接产品与印制板,若引脚焊接面与印制板焊盘形成过接触,会造成引脚受力变形,焊接后变形的引脚存在应力释放,焊点受到应力影响极易出现焊点开裂,从而出现虚焊等影响焊接导通性能的严重问题。通过对引脚加工工艺过程进行分析,控制引脚共面度的工序为引脚成型工序,因此将引脚成型工序设定为关键工序,需要在此工序中,对引脚共面度参数进行一致性攻关控制。

3、外壳零件

外壳零件时产品直接接触外部环境的零件,外壳零件表面进行镀镍处理,镀层可对外壳进行防护,防止基体发生腐蚀,镀层的质量会直接影响产品的耐环境性能,通过对外壳零件加工工艺过程分析,镀覆过程会直接影响镀层质量,因此将外壳镀覆工序设定为关键工序,需要在此工序中,对镀层厚度尺寸进行一致性攻关控制。

三、攻关目标

1、在麻花针胖度调整工序中,通过研究插针合件的收胖自动化工装设备来保证麻花针胖度尺寸的一致性,麻花针胖度尺寸的Cpk值达到1.1。

2、针对表贴印制板类型产品,通过研究专用工装夹具和工艺来保证所有引脚与外壳之间的共面度的一致性,引脚与外壳共面度在0.10mm范围内,Cpk值达到1.1。

3、在对外壳进行化学镀镍工序中,通过研究自动化学镀镍生产线的建立来保证外壳镀镍层厚度的一致性,外壳化学镀镍层厚度尺寸的Cpk值达到1.33。

四、攻关过程

1、麻花针胖度尺寸一致性攻关

对连接器产品插针合件中麻花针胖度调整工序采用了自动化设备,增加了自动化检测工装,实现了麻花针胖度尺寸在线检测与数据收集。

麻花针胖度调整自动化设备从功能上分为:上料、调校、收胖、检测和卸料。其中上料机构主要有气缸和振动盘组成。各气缸位置由电磁传感器来确认运动到位而限位调整。

自动化设备的各个机构主要功能如下:

①上料机构:可实现J63A系列产品的插针合件自动上料。

②调校机构:插针合件首先经过麻花针调校,将麻花针头校直;

③收胖机构:收胖机构采用夹块在麻花针头胖度圆周方向多次将胖点收缩;

④检测机构:对麻花针胖度直径采用CCD成像技术进行检测;

⑤卸料机构:采用真空吸方式对插针合件进行抓取。

麻花针零件通过自动化检测设备对麻花针胖度尺寸进行调整后,自动化设备会直接进行胖度尺寸自动检测,并对检测结果进行记录统计,对统计的数据进行分析。

2、引脚共面度尺寸一致性攻关

对引脚成型工序所使用的工装夹具进行改进,用专用印制板对比贴合产品引脚,看是否能一一对准焊盘,如不能则用校正管轻微调整引脚,直至引脚能与焊盘完全吻合,主要注意事项为:

①目测尾端引脚应排列整齐,高低一致;

②引脚应无翘曲,切断面应无毛刺;

③全部引脚应能完全与印制板焊盘位置吻合;

④引脚打扁宽度和引脚深处外壳长度满足设计要求。

整形后采用自动化激光共面度检查装置进检测,要求共面度为0~0.1mm。同时增加引脚共面度自动检测设备,设备通过激光对引脚焊接面及基准面急性扫描,检测引脚焊接面到基准面的尺寸,通过自动化设备的检测,不仅可以提高检测效率,同时提升了检测精度。

3、外壳镀层厚度尺寸一致性攻关

外壳镀覆工艺过程攻关,引入自动化化学镀镍生产线,对镀层厚度控制主要从以下几点进行控制:

1)控制镀覆过程中的主盐浓度、pH值和循环状态;在镀层厚度控制上,由于镀层厚度与镍浓度、pH值、循环控制等均存在较大关系。这三项工艺范围需要控制较为稳定,尽量避免出现较大波动,从而在镀覆过程中能稳定一个比较良好的镀速和磷含量(耐蚀性),进而在镀速推算和最终厚度时间计算上误差缩小。本次攻关对以下方面进行研究并根据现场情况做了一定调整。

2)优化零件挂具;通过设计新型挂具,挂具使用铁氟龙包裹,可避免挂具被镀覆上,同时由于挂具包裹铁氟龙材料可避免挂具在溶液中溶解并且和零件互相发生反应。固定好零件串与串之间的距离(约3cm),避免因为人工将零件上挂具零件距离难以把握,同时每串零件不会因为镀覆过程中抖动而搭在一起,从而造成零件局部镀层偏薄或者不均匀等情况。

四、攻关结果

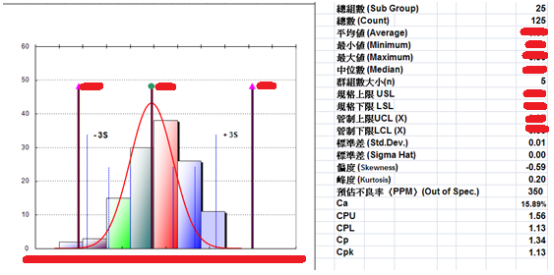

1、麻花针胖度尺寸一致性

采用攻关后的方式对麻花针零件进行加工,并对5个不同批次麻花针零件的胖度尺寸进行收集,经计算麻花胖度尺寸Cpk值为1.13,具体如图1所示。 图1 麻花针胖度尺寸过程能力统计

图1 麻花针胖度尺寸过程能力统计

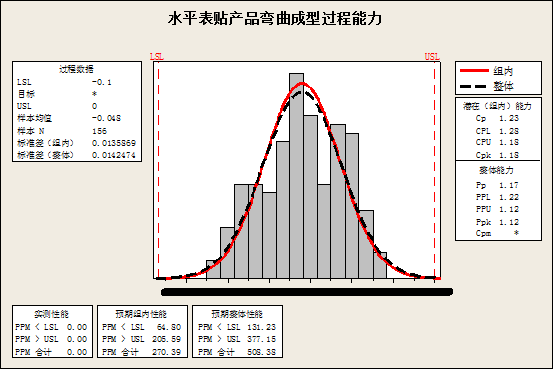

2、引脚共面度尺寸一致性

采用攻关后的方式对表贴印制板型产品引脚进行加工,并对2个批次共80只产品的引脚共面度数据进行收集,经计算产品引脚共面度尺寸Cpk值为1.18,具体如图2所示。 图2 引脚共面度尺寸过程能力统计

图2 引脚共面度尺寸过程能力统计

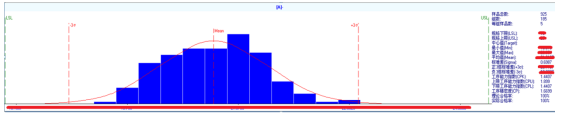

3、外壳镀层厚度尺寸一致性

采用攻关后的方式对外壳零件进行镀覆处理,并对5个批次925只外壳的镀层厚度数据进行收集,经计算产品外壳零件镀层厚度尺寸Cpk值为1.44,具体如图3所示。 图3 外壳镀层厚度尺寸过程能力统计

图3 外壳镀层厚度尺寸过程能力统计

五、攻关成果及固化

通过本次技术攻关,保证了产品在外壳化学镀镍层厚度、麻花针胖度尺寸和表贴类产品引脚共面度的一致性,提高了产品生产的一次性生产合格率和产品生产效率,具体达成情况如下:

a)外壳化学镀镍厚度关键参数的Cpk值达到1.33以上;

b)麻花针胖度尺寸关键参数的Cpk值达到1.1以上;

c)引脚共面度关键参数的Cpk值达到1.1以上。

通过对产品的外壳化学镀镍层厚度、麻花针胖度尺寸和表贴类产品引脚共面度关键参数一致性攻关,引进了自动各类自动化生产线和生产设备,分别让各关键参数Cpk只达到了目标值达到攻关目标。

GJB3014-1997 电子元器件统计过程控制体系

GJB360B-2009 电子及电气元件试验方法

GJB1217A-2009 电连接器试验方法

姓名:吕玮,出生年月:1989年8月,性别:男,民族:汉族,籍贯:山东省莱芜市,学历:本科,职称:工程师,研究方向:连接器设计