轴承的生产属于精密机械制造轴承零件的加工大部分要经过磨加工而磨加工的尺寸和形状精度大部分以微米为单位表面粗糙度Ra值达到0∙2μm以下尤其是套圈的沟道和滚动体的精度要求更高。为了保证轴承零件在加工过程中的精度要经过许多工序加工生产周期长在生产过程中必须有严格的工艺规程和产品质量检验制度才能保证轴承的各项要求。轴承零件结构简单几何形状规则生产中采用工序分散的加工方式专业化程度高便于工序的单机自动化这样可以进行高效率的轴承生产。

1动压马达轴磨削超硬砂轮设计选型

1.1砂轮结合剂

GT35材料是以CrMo低合金钢为基体(粘结相)、以TiC粒子(HV3200)为硬质相(含量为35%)、用粉末冶金方法制备而成的一种介于钢与硬质合金之间的工程材料,其中Mo含量1%,Cr含量5%,C含量1%,淬火后材料硬度不小于HRA86,孔隙度大。加工时硬脆,砂轮磨料磨损较快,为保证砂轮能够进行持续有效磨削,要求砂轮本身具有良好的自锐性。

1.2砂轮粒度

在固定磨削参数(砂轮转速1405r/min,工件转速304r/min,进给速度0.003m/min,进给量3μm,每个试件磨除体积150mm3)条件下,采用单因素实验法,研究砂轮粒度对表面粗糙度的影响规律,进而在不同磨削阶段选择适应粒度的金刚石砂轮。在Studer-30外圆磨床上选用粒度分别为120#、240#、600#铸铁结合剂砂轮,分别对马达轴试件进行磨削加工,利用TaylorHobsonS4C轮廓度仪,对加工试件表面进行检测。

磨削加工过程中,马达轴被加工表面的粗糙度值随砂轮磨粒粒度增大而增大,最小值0.0411μm,最大值达到0.205μm。这是由于砂轮越细,同时参与切削的磨粒数越多,工件表面上残留的磨粒切削痕迹越小,磨削表面的粗糙度越好。因此,在马达轴磨削粗加工阶段,应该尽量选用粒度较大的砂轮;而精加工阶段,为保证其表面质量,须选用粒度较小的砂轮。此次研究中,粗加工选用粒度为120#的砂轮,精加工选用粒度为600#的砂轮。

1.3砂轮形状、尺寸

马达轴磨削加工时,采用两端顶尖孔定位,进行外圆磨削。根据磨屑去除机制,随着工具砂轮转速提高,单位时间内参与切削的总磨粒数增加,每颗磨粒的切深减小,切屑变薄,切屑横断面积相应减小,最终每颗有效磨粒承受的磨削力会降低,从而磨削力减小。因此,提高工具砂轮的转速对减小磨削力、提高磨削精度有重要意义。因此选择500mm直径金刚石砂轮,将砂轮线速度从18.39m/s提高到36.76m/s。

对于磨削圆柱类零件,通常选择横截面为矩形的砂轮进行加工。近年来,快速点磨削技术由于磨削过程中砂轮与工件接触区域小,近似为点接触,磨削过程中磨削力和磨削热比传统普通磨削方法显著降低,更容易控制圆柱类零件的圆度和圆柱度,因此在金属零件的高效精密加工中得到迅速推广和应用。当砂轮宽度仅为3mm,即中心加载宽度为3mm时,工件中心变形约为28μm;当砂轮宽度为10mm时,工件中心变形约为90μm,因此通过减小砂轮宽度可以显著降低因径向磨削力导致的加工过程中的工件变形,有利于减小工件的圆柱度,提高形状精度。

综上,用于马达轴精密磨削的金刚石砂轮拟采用铸铁基结合剂,直径500mm,粒度分别为120#、600#,宽度为3mm的超薄盘形砂轮。

2加工试验及结果分析

2.1加工试验

试验采用钢结硬质合金(GT35)材料。以工件转速、吃刀量、走刀速度为因素,以圆度、圆柱度、粗糙度Ra为评价指标,进行三因素三水平正交试验。

2.2结果分析

2.2.1分析因素的优水平和最优水平组合

分析A(工件转速)因素各水平对试验圆度指标的影响。GT35动压马达轴磨削圆度的最优工艺参数为工件转速304r/min、吃刀量1μm、走刀速度0.003m/min。同理,3个因素的优水平组合A3B1C3为此试验对圆柱度指标的最优水平组合,即GT35动压马达磨削圆柱度的最优工艺参数为工件转速304r/min、吃刀量1μm、走刀速度0.003m/min。3个因素的优水平组合A3B1C3为此试验对粗糙度指标的最优水平组合,即GT35动压马达磨削粗糙度的最优工艺参数为工件转速304r/min、吃刀量1μm、走刀速度0.003m/min。

2.2.2确定因素的主次顺序

极差值R反映的是在某因素的一定变动下,试验指标所产生的波动大小。因此,可以根据极差Rj的大小,判断各因素对试验指标的影响主次。根据极差Rj计算结果比较各R值大小,对于圆度指标RC>RA>RB,所以各试验因素对圆度影响的主次顺序是CAB。即走刀速度影响最大,其次是工件转速,而吃刀量的影响较小。同理,各试验因素对圆柱度、表面粗糙度两个指标影响的主次顺序都是CAB。即走刀速度影响最大,其次是工件转速,而吃刀量的影响较小。

2.2.3明确各因素的影响

(1)工件转速对工件精度的影响。工件转速越大,圆度、圆柱度、粗糙度值越小。这是由于在一定范围内,当砂轮转速增大时,单位时间内砂轮通过磨削区域的磨粒数大幅增加,每颗磨粒的未变形切削厚度减小,从而单颗粒的磨削力减小,磨削时在工件表面留下的划痕减弱而且磨粒留下的轨迹密度增大,所以选择较高的工件转速有利于提高工件加工精度。

(2)吃刀量的影响。随吃刀量的增加,圆度、圆柱度、粗糙度值增加。这是由于当吃刀量增加时,砂轮与工件接触所产生的磨削力也随即增加,导致砂轮和工件变形严重,不利于砂轮保持良好工作状态,同时磨削深度增加会导致工件表面加工硬化加剧,所以选取小吃刀量对磨削精度有益。

(3)走刀速度的影响。随着走刀速度的增加,工件圆柱度、圆度、粗糙度明显增加。这是由于增大走刀速度使得砂轮单颗粒磨粒的磨削力增大,磨削时在工件表面留下的划痕增大而且磨粒留下的轨迹密度降低,从而工件表面粗糙度增大,所以较慢的走刀速度可以提升工件精度。从马达轴磨削表面的三维轮廓上可以观察到方向一致的划痕和在表面上随机分布的颗粒状缺陷,说明马达轴的材料去除机制主要包括塑性域加工和硬质相颗粒的脱落两个方面。GT35硬质合金中含有35%TiC硬质相,这些微米级的TiC颗粒在加工过程中被挤压到钢粘结相中,在工件表面上表现为较规则的加工纹理,而一部分颗粒在磨粒的作用下脱离工件表面形成凹坑,这些凹坑成为降低工件表面质量、增加表面粗糙度的因素。当塑性域去除区域的表面粗糙度较小时,TiC颗粒的脱落就成为增加表面粗糙度的主要因素。

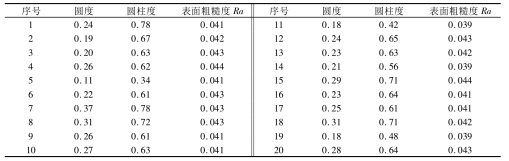

3最优参数实验验证

采用优化后的磨削参数对20件马达轴开展了磨削加工验证试验,试验结果见表1,获得最优的马达轴圆度0.11μm,圆柱度0.34μm,粗糙度Ra为0.041μm,生产效率大幅提高。

表1优化后参数磨削加工动压马达轴实测数据μm 4结论

4结论

马达轴的材料去除机制主要包括塑性域加工和硬质相颗粒的脱落两个方面。在磨削加工过程中,马达轴的钢粘结相的塑性域去除为砂轮表面的磨料对工件表面的摩擦、耕犁和切削作用形成了工件表面较规则的加工纹理。综合上述轴承零件的磨削加工工艺过程可根据用户的实际情况定出不同的加工工艺路线以满足用户的使用要求有特殊要求的轴承可选用轴承技术要求高、工艺顺序较复杂的轴承来满足要求。如可选用特殊轴承钢-军甲钢可以提高轴承的强度还可以采用特殊热处理淬火改变轴承钢的内部组织结构增加轴承的耐磨性、载荷和使用寿命等。

参考文献:

[1]张开飞.球轴承套圈沟道ELID成形磨削试验研究[D].天津:天津大学,2013.

[2]张海南.超硬微结构光学功能表面的ELID磨削加工技术研究[D].哈尔滨:哈尔滨工业大学,2013.

[3]关佳亮,朱磊,孙鲁青,等.聚晶金刚石的ELID精密磨削试验研究[J].制造技术与机床,2016(1):89-93.