铝作为一种广泛应用的金属,在现代工业中占据着重要地位。铝的生产过程中,铝电解槽扮演了至关重要的角色,因为它们是将铝从氧化铝中提取的关键设备。为了确保高质量的铝产出和生产效率,大型铝电解槽的制作和安装工艺变得至关重要。

一、大型铝电解槽的概述

大型铝电解槽是铝生产中不可或缺的设备,其设计和运行直接影响铝的质量和产量。将深入研究大型铝电解槽的定义、功能、历史演进以及相关术语和概念,以建立对这一关键设备的全面理解。

(一)大型铝电解槽的定义和功能

大型铝电解槽是用于电解氧化铝以提取纯铝的设备。它通常由一系列具有特定形状和结构的槽构成,这些槽内充满了氧化铝熔盐,并通过电流通过电解过程将氧化铝还原为铝金属。这种过程是铝生产的核心,因为它允许将氧化铝矿石转化为高纯度的铝金属,用于制造各种产品,从飞机零件到汽车零部件。

除了铝的生产,大型铝电解槽还具有其他重要功能。它们需要保持稳定的操作温度、电流密度和电解质的浓度,以确保高效率的电解过程。此外,它们必须具备足够的耐腐蚀性和结构强度,以承受极端的操作条件,包括高温和腐蚀性液体。

(二)相关术语和概念的解释

为了更好地理解大型铝电解槽的制作和安装工艺,理解相关的术语和概念至关重要。以下是一些关键术语的解释:

电解质:电解槽中用于传导电流的液体,通常是氧化铝熔盐。

电流密度:单位面积上通过电解槽的电流,通常以安培/平方米表示。

阳极和阴极:电解槽中的电流通过阳极和阴极之间的电解质来传导,其中阴极是还原金属的地方,阳极是氧化金属的地方。

热力学:研究能量转化和转移的科学,用于理解电解槽中的温度和能量流动。

流体力学:研究流体运动和力的科学,对于电解槽中的液体流动非常重要。

二、大型铝电解槽的设计原则

(一)电解槽设计的基本原则

电解槽的设计基于一系列基本原则,以确保其能够满足生产需求并提高效率。设计考虑因素包括但不限于:电解槽的尺寸和容量必须与生产需求相匹配,以确保足够的铝金属产出。以及其的形状对于电流分布和熔盐流动至关重要,因此必须谨慎选择。并且必须由耐腐蚀材料构建,以抵御高温、腐蚀性液体和电流的影响。电解质的成分和浓度会影响电解效率,因此需要仔细平衡。电解槽内部温度必须控制在特定范围内,以确保电解过程的稳定性。电流密度的分布必须均匀,以防止电极的不均匀腐蚀和能源浪费。并且通常需要冷却系统来维持适当的工作温度,这也是设计中的重要方面。电解槽的底部结构必须确保有效的氧化铝沉积和铝金属收集。

(二)热力学和流体力学原理

电解槽的设计必须考虑热力学和流体力学原理,以确保电解过程的高效性和稳定性。热力学原理涉及到能量转移和温度控制,而流体力学原理涉及到液体在电解槽内的流动。

热力学原理:了解电解槽中的热能交换是至关重要的。这包括控制电解槽内部温度,以避免过热或过冷,以及考虑能量平衡,以确保电解过程的稳定性。热力学原理还涉及到电解槽周围的绝热性和热传导性。

流体力学原理:在电解槽中,液体金属和电解质必须以合适的速度流动,以确保有效的物质传输和电流传导。流体力学原理涉及到液体的流速、涡流、搅拌和均匀分布,以及在电解槽内的流动路径。

(三)结构设计

电解槽的结构设计直接关系到其强度和稳定性。因为电解槽通常在高温、高腐蚀性环境下工作,其结构必须能够承受这些极端条件。结构设计考虑因素包括:选择具有高耐腐蚀性和机械强度的材料,如特殊合金,以构建电解槽的外壳和内部结构。

设计支撑结构,以确保电解槽在操作过程中保持稳定,同时容纳其重量和压力。使用绝缘材料来隔离电解槽的不同部分,以避免电流分流和能量损失。集成冷却系统,以维持电解槽的适当温度,同时确保结构不会过热。

三、材料选择和制作过程

(一)材料选择

在制造大型铝电解槽的过程中,材料的选择至关重要,因为电解槽必须在极端工作条件下保持其性能和耐久性。在选择材料时,不仅要考虑导电性和导热性能,还要充分考虑抗腐蚀、抗氧化以及机械强度等方面的特性。常用的材料包括碳钢、筑炉材料等。除了基本的材料选择之外,制造大型铝电解槽还需要考虑结构设计和工艺工程等方面。为确保电解槽在长时间运行中稳定可靠,制造过程中的每个环节都需要经过严格的质量控制和检测,包括焊接工艺、材料连接处的强度测试以及涂层工艺等。这些措施旨在确保整个电解槽系统能够在极端工作条件下保持其稳定性和持久性。因此,在大型铝电解槽的制造中,综合考虑材料选择、结构设计和工艺工程是确保设备性能卓越的关键步骤。

(二)制作过程

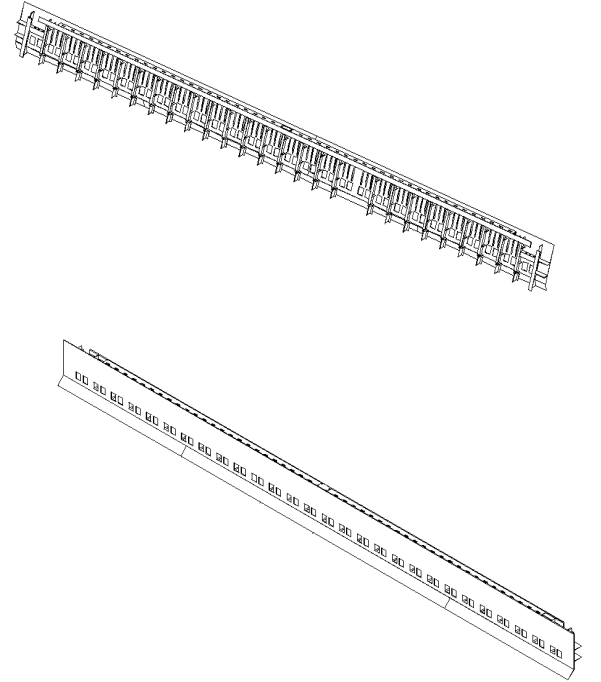

施工工艺流程如下:

施工准备→材料进场验收→数控等离子切割下料→板材校平→构件组对→校正→进行焊接→消除焊接应力→校正→检验→除锈刷漆→出厂

(三)工艺原理

根据工程要求,依据施工图纸设计的尺寸和规格,以及中铝国际工程股份有限公司颁发的下部槽壳制作安装规程,我们制作了符合刚性固定胎膜的要求。在胎膜上,两楔形块的固定位置相对于长侧大面板上口,阴极钢棒孔两相邻楔形块的固定位置,船形板下口两相邻楔形块的固定位置。完成胎膜的制作后,我们对其尺寸进行复测,以确保其符合要求。主要检查胎膜大面板和船形板的平整度,以及船形板的角度。

经过胎膜的验收合格后,按照图纸和制作规程的要求,我们进行下料制作一槽样槽。样槽制作完成后,在现场进行组装焊接。组装完成后,需要经过业主方、监理方、施工方和设计方的验收合格,方可进行批量下料生产。 (三)质量控制

(三)质量控制

在制作过程中,质量控制至关重要,以确保最终的电解槽符合设计规格并具有高质量。质量控制包括但不限于以下方面:在使用材料之前,必须进行材料检验,以验证其质量和一致性。焊接质量必须得到监测和验证,以确保焊接部分的强度。在电解槽装配完成后,必须进行检验,确保各个部件正确安装,无缺陷。质量控制程序通常需要遵循相关标准和规范,以确保电解槽的可靠性和安全性。这些步骤将确保制作过程中的质量控制,从而提供高性能和高质量的电解槽。

四、大型铝电解槽的安装

(一)安装前准备

在进行大型铝电解槽的安装之前,需要进行仔细的准备工作,以确保安装过程顺利进行。以下是一些关键方面的准备工作:首先,必须确保安装场地符合要求,具备必要的基础设施和支撑结构。这可能涉及到地基处理、水源和电源的准备,以及安装区域的清洁和安全。在安装前,电解槽和相关设备必须经过详细的检查和测试,以确保其完好无损并满足设计规格。这包括检查电解槽的各个部件、连接设备,熟悉电解槽的构造和特点,以确保他们能够安全地执行安装工作。

(二)安装过程

电解槽的安装是一项复杂的任务,以下是大型铝电解槽的安装步骤的详细描述:首先,电解槽必须通过专业的吊装设备安全地移动到安装位置。吊装过程需要谨慎规划,以确保电解槽不受损坏,并且安装区域没有危险。一旦电解槽位于正确的位置,必须进行各种连接,包括电解质循环系统、电流供应、温度控制系统和液体排放系统。这些连接必须精确无误,以确保电解槽的正常运行。电解槽的绝缘是确保安全和效率的重要方面。必须在适当的位置应用绝缘材料,以防止电流分流和能量损失。

(三)安全考虑

安装大型铝电解槽涉及到许多潜在的危险和风险,因此必须重视安全考虑。以下是一些关键方面:施工前进行施工方案交底、安全技术交底,穿戴适当的安全装备,并遵循所有安全程序,以减少伤害的风险。在整个安装过程中,安装过程中必须采取措施来减少对环境的影响,包括废物处理。安全是大型铝电解槽安装的首要关切,因此必须制定详尽的安全计划,并确保其严格执行,以确保工作人员和设备的安全性。

五、性能评估和维护

(一)性能评估

性能评估是确保大型铝电解槽正常运行的关键步骤。以下是一些关键性能指标的评估方法:电解槽内部温度必须在特定范围内保持稳定。通过温度传感器和控制系统,可以监测和调整电解槽的温度。电流必须均匀分布在电解槽内,以避免电极不均匀腐蚀和能源浪费。通过电流密度测量和分析,可以评估电流分布的均匀性。电解质的成分和浓度会影响电解效率。定期采样和分析电解质,以确保其在适当的浓度下运行。性能评估可以通过监测和记录这些关键参数来实施。定期的性能评估有助于早期发现问题并采取适当的措施来解决,从而确保电解槽的高效运行。

(二)维护要点

维护是保持大型铝电解槽长期稳定性的关键。以下是一些维护要点,包括常见的维护工作:电解槽的清洁是维护的重要部分。定期检查电解槽的构件和结构,以发现任何损坏或磨损。需要进行及时修复,以避免问题进一步恶化。

结论:大型铝电解槽作为铝生产过程中的核心设备,在现代工业中发挥着不可或缺的作用。本论文深入探讨了大型铝电解槽的制作、安装、性能评估和维护等关键方面。通过对电解槽的设计、材料选择、制作过程和性能评估的深入研究,我们可以更好地理解这一设备的复杂性和挑战。大型铝电解槽的制作和维护需要高度的专业知识和技能,以确保其性能和安全。本文的研究对于铝生产工业的持续发展和提高生产效率具有重要意义。

参考文献

[1] 芮铁明,杨增.大型铝电解槽制作安装工艺研究[J].智能城市, 2019, 5(11):3.DOI:CNKI:SUN:ZNCS.0.2019-11-106.

[2] 李玲玲.大型铝电解槽制作安装工艺研究[J].世界有色金属, 2020(6):2.DOI:CNKI:SUN:COLO.0.2020-06-008.

[3] 张建平.浅谈大型铝电解槽制作安装工艺[J].江西建材, 2017(15):2.DOI:10.3969/j.issn.1006-2890.2017.15.074.

[4] 许冬云.大型铝电解槽铝母线制作安装缺陷防治措施及其工艺[C]//河南省建筑业行业优秀论文集(2009).0