1、引言

在我国的地下工程施工中,盾构法施工已经相对成熟,具有安全、高新、适应性强、劳动强度低等优点,广泛应用在地下轨道交通工程、地下穿江跨河交通工程等项目施工中。在盾构施工作业过程中,由于场地交付、施工组织、工序设置等问题,盾构机往往不能一次掉吊装到位,需要将盾构机整体平移一段距离。

盾构机整体平移存在于多种工况:始发平移、过站、接收平移等。保证安全、快速、有效的开展盾构机整体平移是施工过程中的关键技术。

2、盾构机平移流程

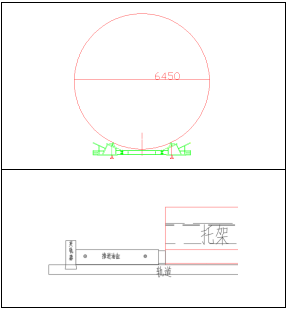

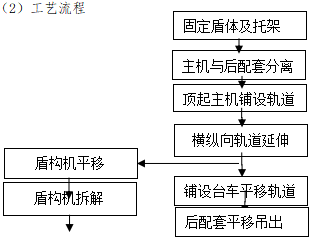

(1)盾构机主机均采用与托架整体平移方式:将盾体与托架焊接固定,盾体上焊接顶升工装,在平移区域整铺2道钢轨,利用200t夹轨器为平移千斤顶提供后坐力,逐步向前平移。如图所示:

3、盾构机主机平移

主机与托架焊接固定,使用40mm厚钢板在盾体合适位置焊接四组顶升工装,工装要保证焊接质量。使用4根200t千斤顶将主机整体顶升,清理底部杂物,在托架下方平铺2道钢轨并加固。

分别在2根轨道上安装夹轨器,轨道上涂抹黄油以减小摩擦力,然后使用200t千斤顶匀速顶推主机。由于平移路径不是直线,在平移过程中可通过控制两根千斤顶的行程差来控制主机平移方向。

4、平移控制措施:

(1)对平移区域轨道铺设位置清理干净,不能出现凹凸不平现象;

(2)轨道铺设在现场实际施工过程中多数是根据现场条件使用6米长轻型钢轨,在进行平移前应选用完整无破损钢轨并进行打磨,确保轨与轨之间应平顺无落差;

(3)钢轨中心位置应对应托架上钢轨中心,在钢轨两侧打孔埋设钢筋头间距10cm,用来焊接固定钢轨,避免钢轨承重后侧翻或发生位移;

(4)轨道上表面涂抹黄油以减小摩擦力;

(5)千斤顶顶力选择时应考虑富余,平移行程用1m以上,夹轨器采用重型器,千斤顶和夹轨器考虑到是需要厂家定制,短时间很难到货,每件设备现场应做好库存;

(6)平直段现场管理人员在千斤顶回油阀时应加强行程观察,避免轨道出现单边受力造成轨道断裂;

(7)通过控制两侧油缸的顶进速度差来控制平移方向。

5、 风险管控

主要风险及控制措施

(1)风险:

盾构机在平移过程中可能因地面不平、受力不均发生倾覆。

盾构机在平移过程中,托架的焊点及薄弱处因受力太大而炸开、变形,从而导致盾体侧倾。

施工前未对施工区域进行检查,场地承压能力达不到要求,导致机械损坏等隐患;

施工前对参加施工的机械、工机具检查不到位,出现机械故障;

危险警示标识不明确,存在隐患;

(2)控制措施

施工前做好技术交底工作,使施工人员了解施工过程的内容、注意事项和准备工作,同时明确组织机构。

施工前和施工中对施工区域进行监测,保证场地的平整度及承压能力达到要求。同时对托架所有焊缝严格检查,推进过程中每次动作幅度小、多检查,发现问题立即处理。

施工应对参加施工的机械、工机具进行认真检查,确认其性能及状况,防止施工意外。

6、针对现场情况优化措施加快平移速度:

1、托架底部增加钢板,每3m设置一道减小接触面积,用钢筋固定两侧,防止位移;

2、托架与钢轨之间加垫Φ50圆钢,化滑动摩擦为滚动摩擦,减小摩擦力;

3、在平移区域轨道铺设位置提前考虑预埋钢板,作用于轨道固定,减少钢轨铺设长度;

7、 质量控制

盾构平移应该满足的功能要求包括安全性、适用性,凡是在施工过程中对这些结构可靠性能有不良影响的工序,都是质量控制的重点。

(1) 平移钢板的铺设

基面铺设钢板时,将基面泥沙清理干净后铺设、固定钢板,保证钢板表面平整度、接口处光滑无凸起。

(2) 平移托架

托架应具有良好的强度,保证足够的强度支撑盾构机,同时应具有良好的整体性在平移时不会出现托架拉开、变形等损坏。先在托架底部钢板上涂抹黄油,确保润滑效果。

结束语、

盾构整体平移就位技术以安全性高、质量好、周期短等特征赢得了业界的良好赞誉同时也较好地达到了小投入大产出的效果。实用范围越来越广,其社会经济效益不可估量。

(1)该技术避免了盾构机吊出和吊入等超过一定规模的危险性较大施工行为,降低了安全风险。

(2)该技术每台次盾构机节约成本40万元左右。

(3)该技术每台次盾构机节约工期约20天。