本文对飞机生产中经常涉及到的互换性问题,从互换与替换检查工作的策划、实施等方面进行介绍及探讨。

1互换与替换检查的种类

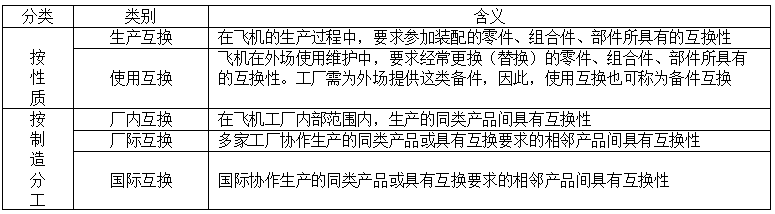

1.1互换性分类

互换性从性质、制造分工、互换级别、互换部位、互换程度等维度进行详细细分,其分类及含义见表1。

表1互换性分类及含义

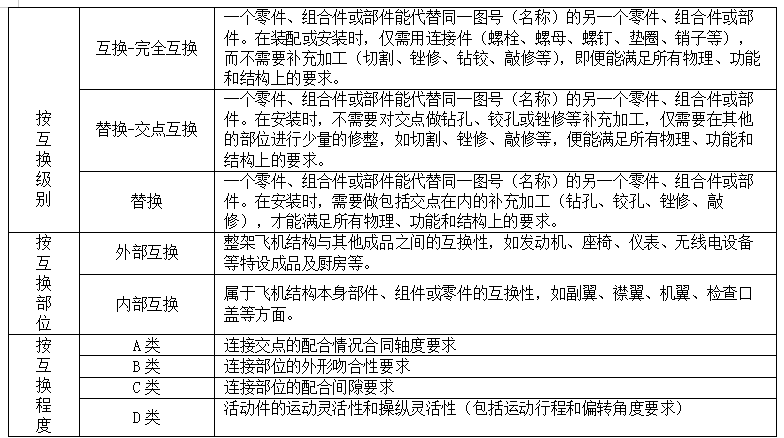

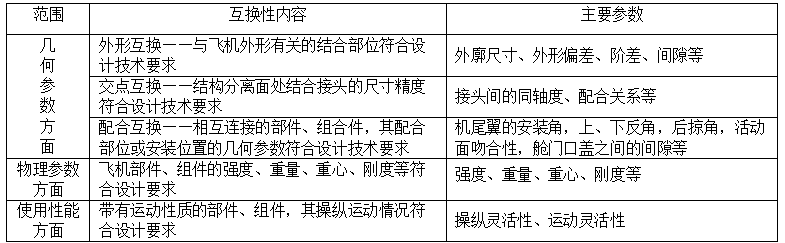

1.2 互换性内容

飞机零件、组合件或部件在其接合面部位的互换性内容如表2所示。

表2 互换性内容

1.3 互换与替换检查方法及比例

1.3.1 1:1互换与替换检查 (分子为基准件,分母为互换件)

取基准件和互换件各一件进行安装并做互换与替换检查,采用此方法检查时,至少连续检查两架飞机,互换与替换检查完成后,互换件不从基准件上拆下。

在标准工艺装备和装配工艺装备完善、部件或组件质量稳定的情况下,推荐采用1:1互换与替换检查方法。

1.3.2 1:2互换与替换检查

取互换件两件分别与同一基准件进行互换与替换检查。

1.3.3 2:1互换与替换检查

取一件互换件分别在两个基准件上进行安装并进行互换与替换检查。

1.3.4 2:2互换与替换检查

从确定的两架飞机中分别拆下互换件进行换装检查,然后将互换件装回原机,恢复原有状态。

1.3.5 2:4互换与替换检查

本方法除两机要进行换装检查外,还需要做左右换装检查。

2 互换与替换检查工作的策划

2.1 互换项目的设计策划

2.1.1 互换与替换项目的确定

产品的互换与替换项目以设计部门为主,组织用户代表(适航代表)、工艺部门、制造单位、质量管理部门进行协商,在飞机研制或改型机研制初期共同确定。

2.1.2 互换与替换技术要求的确定

互换与替换检查项目确定后,产品设计应将基准件与互换件、互换与替换检查部位、互换技术要求纳入图样或零组件对合验收的技术条件。产品设计人员确定技术要求时,应注意规定检查时的产品状态。确定全机互换与替换项目及互换状态,发出互换与替换检查目录,以便制造部门进行工艺准备,从而避免后期对生产线进行的更改工作。

2.1.3 互换与替换项目的工艺审查及设计对工艺要求的纳入

主要是由制造单位的工艺人员,依据设计确定的互换与替换原则及互换与替换检查目录,对设计已确定检查项目的图样和技术条件进行工艺性审查,重点审查以下内容:

a)设计分离面的划分:

b)互换与替换零、部件状态;

c)互换与替换项目的结构图样、与成品协调的图样以及文件;

d)设计容差、设计补偿及工艺性等是否合理。

通过审查,产品设计将工艺审查中的有关合理意见纳入图样和技术条件。

2.2 互换项目的工艺策划

2.2.1 工艺容差分配

由制造单位的工艺部门依据产品图样\技术条件、互换与替换检查目录、工艺总方案、装配协调方案、协调图表等,对基准件、互换件、对合安装三个阶段及包含的零、组、件的容差进行合理分配,并编制指令性状态表,确保产品的互换要求。

2.2.2 厂际成品互换协调技术协议的签订

对于涉及到外部互换的成品,为了保证外形、连接交点等的互换协调,通常需与成品厂家签订厂际成品互换协调技术协议,对协调方式(如采用标准工艺装备协调还是数字量协调)、容差分配数值等进行规定。

2.2.3 标准工艺装备的申请、设计与制造

按照设计图样、厂际成品互换协调技术协议等,由工艺主管部门进行需互换部位的标准工艺装备申请工作,用于保证基准件、互换件互换部位的协调。标准工艺装备的设计与制造工作,由工装设计单位及制造单位按要求完成。

2.2.4 编制互换检查技术条件,互换比例的选择

由制造单位的工艺主管部门按照产品图样\技术条件、互换与替换目录中规定的互换与替换要求及相关文件,编制互换检查技术条件,内容一般包括:互换与替换件的名称及产品图号、基准件的名称及产品图号、互换与替换的类别及检查方法、互换与替换的部位、互换与替换检查的状态要求和技术要求。互换与替换技术条件中应对基准件、互换件检查方法,以及互换与替换检查比例、交点检验销棒规格、检验卡板使用等进行规定。

互换性检查项目明确互换与替换的类别见表1;互换与替换检查方法及比例见第2.3节,选择时应根据互换与替换的类别、产品质量、生产进度、装配工装完善程度、年产量等进行合理选择,建议优先选择互换与替换检查比例为1:1。

2.2.5 工装的申请(或换版)、设计与制造

主要是生产单位依据设计图样、互换检查技术条件、指令性工艺文件等,申请基准件、互换件(替换件)所使用的生产性工艺装备。所申请工艺装备(如型架、安装检验夹具)中必须按需明确交点检验销棒规格、检验卡板等要求,以用于互换检查工作。工装的设计与制造工作,由工装设计单位及制造单位按要求完成。

2.2.6 互换与替换检查计划

军用飞机或民用飞机在研制批结束后,小批生产阶段就需按要求开展互换与替换检查工作。互换与替换检查计划由互换委员会协调用户代表,依据相关文件要求,结合生产实际情况进行编制。内容应包括各类互换与替换预检查批架次、互换与替换检查批架次、互换与替换检查的方式等内容。

2.2.7 生产性工艺文件编制

生产单位依据互换检查技术条件、互换与替换检查计划等编制互换件、替换件的装配指令(或工艺规程),用于现场实施。

2.2.8 互换与替换预检查

在互换与替换检查前,为提前发现问题,按照互换与替换检查的要求及互换检查计划,涉及的生产单位组织人员对互换与替换项目预先进行的自检查,为产品的正式互换检查创造条件。互换与替换预检查的批架次一般选小批生产的前2-3架机进行。

2.2.9 互换与替换正式检查

互换与替换检查小组按互换检查技术条件组织互换与替换检查工作,互换件与替换件和基准件按照工艺装备对互换部位检查合格后,以基准件为安装基准进行安装对合检查, 并填写 “检查记录报告书”。经互换与替换检查小组研究后,在结论栏内做出合格与否的结论。互换与替换检查的架次一般选取预检查合格后的2架机进行。

2.2.10 对不合格项进行处理

当检查结论是“不合格”时,工艺部门必须组织互换检查小组相关单进行原因分析,编写纠正措施(包括原因分析、纠正措施、预计完成时间等内容),按有关质量问题处理程序进行处理。并在后续的指定架次重新进行互换与替换正式检查,直到互换与替换检查结论为合格。

2.2.11 颁发互换与替换检查合格证明书

互换与替换检查合格时,由生产单位将“检查记录报告书”交工艺主管部门后,工艺主管部门负责填写“互换与替换检查证明书”,并发放至相关单位。

2.2.12 定期检查

自互换与替换检查合格起,由互换与替换检查委员会根据产品质量和互换与替换检查情况协商确定互换与替换定期检查周期、架次及具体要求,以检查计划的形式发出。

3实施过程中的问题处理

互换与替换检查工作策划完成后,在具体项目执行过程中,常会碰到一些具体问题,如产品设计采用的互换级别不能满足现场要求、采用的互换比例不能满足实际需要、互换过程中出现装配协调问题等情况,需要协调解决,现从设计改进、工艺改进方面举例如下。

3.1 舱门、口盖等部位结构改进设计

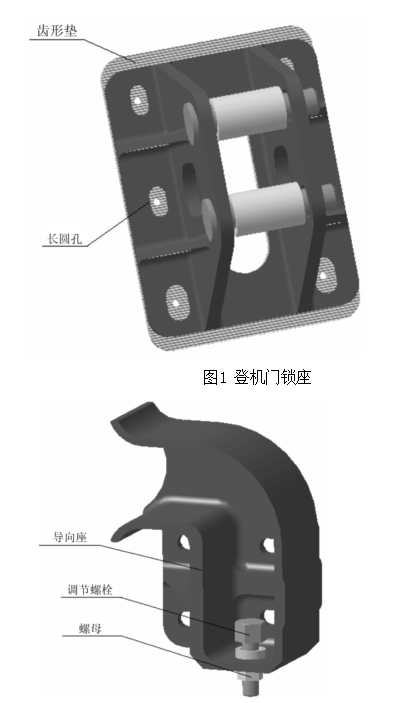

3.1.1 对各舱门、口盖、活动面、叉耳接头对接、平面多孔对接和发动机安装等有互换性要求的部位,可根据其对互换的具体要求采用垫片调整补偿、齿形垫调整补偿、长圆孔调整补偿、螺纹调整补偿、球面轴承调整补偿、间隙补偿、偏心衬套调整补偿、弹性补偿和铰接安装补偿等措施。一种登机门锁座初期方案采用螺栓安装,装配时经常出现关门力大,互换性差等情况,经过设计改进,采用齿形垫和长圆孔调整补偿措施,很好地解决了上述问题。见图1 所示。一种舱门,为保证舱门关闭到位,在舱门导向座调节装置上采用螺纹调整补偿措施。见图2所示。

图2 舱门导向座调节装置

2.1.2 对于应急舱门和维护舱门这些较小的舱门,应在连接点和边缘修整线处能完全互换。对较大的舱门例如登机门和货舱门,其连接点应能互换。这类舱门其边缘修整线应设计成能适应大的容差范围。如采用可调边缘或分离式窄边封条,后者能很容易地更换或稍加修理就可将舱门从一架飞机换到另一架飞机上。不能修理的边缘将会妨碍飞机之间的互换性。为了达到部件间蒙皮对缝的间隙要求,可在蒙皮边缘留一定的加工余量,待装配时再修配到位。

2.1.3 灵活地应用组合或单一的调整补偿结构来消除累积误差对互换性的影响。对重要的协调部位,在结构设计上应提供能进行工艺补偿的条件。

2.2 雷达天线罩与对接框部位装配不协调问题工艺改进

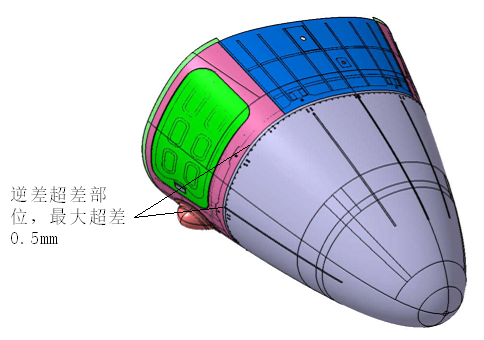

一种雷达天线罩项目在进行互换检查工作时,发现个别架次出现机载火控雷达天线罩与机身对接框结构之间,外形对接部位阶差超差的情况。

图3 对接部位阶差超差部位

经对机身对接框、雷达天线罩的制造、安装工艺流程分析,并复查成品协调技术协议,机身对接框、雷达天线罩部位均是按照标准工艺装备进行协调制造,因此连接部位的三个对接销孔安装是没有问题的。但如果外缘容差数值过大,则容易引起对接部位阶差超差。

为了分析问题发生的原因,工艺主管部门组织生产单位对出现问题架次的机身对接框、雷达天线罩部位进行了三维激光扫描测量,经对扫描情况分析,机身对接框对接面处外形左侧部位,与设计数模理论外形进行比较,虽在公差允许的范围内,但数值偏大,且走正差。

进一步仔细分析,对接框蒙皮前端为收口状,外形复杂,铆接时因零件制造公差、铆接变形等因素易出现贴合不好的情况,局部蒙皮与框缘之间间隙仍不均匀;而按照成品协调技术协议,对于成品厂家的外形公差数值偏大。

针对以上原因,制订了在总装型架部位对对接框部位采用检验卡板进行压缩公差加严控制、与成品厂家重新签订协议,对雷达罩外形进行加严控制的技术方案。以上措施,经验证后效果明显,再未出现部分架次超差的情况。

4 结束语

飞机零部件的互换与替换检查工作是飞机制造的一个重要组成部分,飞机的互换性是一项飞机制造技术的重要质量指标,为飞机的使用维护和迅速适航创造良好条件。通过对飞机相关部位进行互换性的设计及制造,有利于组织专业化生产,能保证批量生产的零、组件能顺利的进行装配并节省装配时间;有效地反映出产品质量的稳定性,提高飞机的使用维护性,缩短维护周期,降低生产成本,提高利用率。在航空业竞争剧烈的今天,只有提高产品质量,提高设计及工艺水平,才能保证飞机装配的零部件互换性,从而制造出高质量、高性能的飞机。