煤矿开采中煤与瓦斯突出和冲击地压是较为典型的矿井灾害,在浅部开采过程中这两种动力灾害往往独立发生,不存在相互耦合的关系。然而,随着浅部煤炭资源的枯竭,我国煤矿已进入深部开采时期,出现了高地应力、高非均质性、低渗透性等复杂煤岩体力学环境[1-3]。在这种复杂的开采环境下,矿井灾害越来越频繁,一些矿井表现出既有煤与瓦斯突出的部分特征,又有冲击地压的部分特征,两种灾害呈现一定的耦合性[4,5],其发生条件比单一动力灾害可能更低,灾害强度可能更大,给矿井安全生产和管理带来了更大的难度[6],由煤与瓦斯突出和冲击地压共同作用的煤矿复合型动力灾害已成为制约煤矿安全高效开采的主要因素,可靠有效的深部矿井复合动力灾害防治技术迫切需要。鉴于此,笔者根据深井复合动力灾害分类,以朱集西矿11-2煤层首采工作面为工程背景,在煤层物理力学及瓦斯参数测试分析的基础上进行了动力灾害特征分析及区域危险性预测,并制定了针对性的防治措施,实现了工作面安全高效回采,对深部矿井动力灾害防治具有一定的借鉴意义。

1 工程背景

朱集西煤矿位于淮南煤田的北部、朱集~唐集背斜东段的南翼,处于南、北两个逆掩断层对冲的下盘,且北部逆断层组的北侧并伴有大型张性断层,受南北两个压应力的挤压,地质构造复杂。矿井为千米深井,分两个水平开采,一水平标高-962m,二水平标高暂定-1150m,地表标高+23m左右。目前开采一水平的11-2煤层,埋深980~1080m,首采面煤层平均厚度1.60m,平均倾角5°,赋存稳定,全区可采,顶底板岩性以泥岩、粉(细)砂岩为主,采用倾斜长壁一次采全高后退式机械化采煤工艺,全部垮落法管理顶板。开拓开采区域内系统巷道施工过程中,巷道底鼓量达1m,两帮移近量达1.2m,巷道变形严重、支护难度大、修复周期短;侧压系数最大为1.55,应力集中程度相对较高;煤巷条带采用底板出层钻孔预抽瓦斯区域防突措施后,掘进过程中,出现顶钻、响煤炮等明显的动力现象。

2 首采工作面动力灾害特征分析

冲击地压是坚硬煤岩体弹性能的瞬间释放造成的,突出是由地应力和瓦斯压力共同作用的结果,瓦斯内能是突出发生的主要能量,矿井进入深部开采后,动力灾害发生的临界条件比单纯的冲击地压和突出下降,且在一种动力灾害的助推作用下,另一种动力灾害可在常规危险性预测参数的“低指标”情况下发生。针对一些事故现场既有突出又有冲击的部分特征难以界定,基于煤岩固体和瓦斯气体组成的复合材料失稳破坏机理及煤岩动力灾害统一能量方程,将深部矿井动力灾害分为煤与瓦斯突出、冲击地压、煤与瓦斯冲击、冲击-突出复合4类。

矿井开拓开采区域内实测11-2煤层最大瓦斯压力为1.2MPa,软分层破坏类型为IV类,瓦斯放散初速度最大为13mmHg,坚固性系数最小为0.36,根据《防治煤与瓦斯突出细则》判定11-2煤层为突出煤层。

在首采面取11-2煤层进行物理力学参数测试,动态破坏时间360ms,弹性能指数2.4434,冲击能指数1.52,单轴抗压强度12.264 MPa,依据《煤的冲击倾向性分类及指数的测定方法》,判定11-2煤层具有冲击倾向性。

综上,11-2煤层既有突出危险性又有冲击倾向性,首采面掘进期间实测瓦斯含量最大为8.63m3/t,判定11-2煤层灾害类型为煤与瓦斯冲击。

3 首采面复合型动力灾害防治技术

3.1 复合型动力灾害危险区域预测

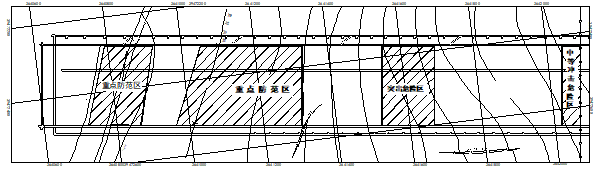

根据首采面瓦斯赋存特征及实测瓦斯参数,采用将工作面划分出突出危险区和无突出危险区,同时结合地质条件及开采技术条件采用多因素耦合法划分不同程度的冲击危险区,为了便于区域防治措施的执行及现场管理要求,将煤与瓦斯突出危险区与严重冲击危险区重叠的区域称为“重点防范区”,经预测工作面存在2个重点防范区,1个突出危险区,1个中等冲击危险区,其他区域视为正常区域,具体划分结果如图1所示。 图1 首采面动力灾害危险区域预测结果

图1 首采面动力灾害危险区域预测结果

3.2 首采面复合动力灾害防治措施

3.2.1 大直径钻孔卸压及顺层长预抽措施

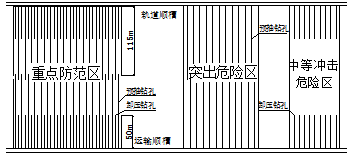

在煤体内施工大直径钻孔,钻孔周围产生裂隙并发生破坏,形成一个比钻孔直径大的多的破裂区,钻孔周围的破裂区相互连通后,在煤体内形成一条更大范围的破裂区,使应力峰值减小并向煤体深部转移,起到卸压作用,同时使煤体内裂隙发育,增大了煤体的透气性,为瓦斯抽放提供了有利条件。根据此原理,在重点防范区内,在轨道巷和运输巷施工直径108mm顺层卸压钻孔,依据卸压半径考察结果,钻孔间距5m,孔深50m,钻孔施工完成后用黄泥封堵孔口,避免瓦斯涌出;同时,施工长度120m、孔径108mm的顺层预抽长钻孔,孔间距10m,采用“两堵一注”的封孔工艺,封孔深度20m。煤与瓦斯突出危险区内仅施工顺层预抽钻孔,中等冲击危险区内仅施工卸压钻孔。措施钻孔布置示意图如图2所示。 图2 首采面动力灾害区域防治措施钻孔布置示意图

图2 首采面动力灾害区域防治措施钻孔布置示意图

3.2.2 煤层注水

煤层注水后,煤体颗粒间粘结力减小,表面摩擦力降低,其物理力学性质发生较大变化,塑性提高,降低积聚的弹性能;同时水分驱替瓦斯等气体,降低了瓦斯内能,减小了复合动力灾害发生的概率。工作面回采期间,超前工作面100m利用顺层钻孔进行注水,注水压力2.0MPa,封孔深度10m,单孔注水量为48.86~65.68m3,检验指标为含水率增量不小于2%。同时,在工作面内部利用预测钻孔对顺层孔控制不到的区域进行注水,注水时间以煤壁出水为止。

3.2.3 瓦斯抽采措施

(1)顺层钻孔边采边抽。工作面回采期间利用顺层孔抽采工作面前方的卸压瓦斯。

(2)上隅角埋管抽采。采用“竖管立式”埋管抽采采空区瓦斯。在工作面轨道顺槽每7m埋设一直径108mm的花管,每3个为一组连接到DN400的抽采管路,埋入采空区深度为21m。

(3)地面井卸压抽采。工作面中部沿倾斜方向设计布置6个地面钻井,间距240m,终孔位于11-2煤层顶板10~15m,孔径177.8mm,抽采11-2煤层采空区及邻近煤层的卸压瓦斯。

4 首采面煤岩瓦斯动力灾害防治效果

4.1 冲击地压防治效果

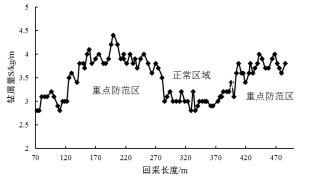

工作面回采期间采用钻屑量进行防治效果检验,工作面回采500m范围内钻屑量变化趋势如图3所示,重点防范区内实测Smax=3.8~4.4kg/m,正常区域内Smax=2.8~3.4kg/m,未出现超标现象,钻孔施工过程中未出现顶钻等异常动力现象;重点防范区内钻屑量普遍大于正常区域,验证了动力灾害区域预测的准确性。同时,在工作面前方100m范围内取多组煤样测试其含水率增量平均为3.05%,含水率增量不小于2%的要求,起到了注水防冲的作用。 图3 首采面钻屑量指标的变化趋势

图3 首采面钻屑量指标的变化趋势

4.2 瓦斯治理效果

首采面回采前顺层钻孔累计抽放瓦斯量为89.68万m3,瓦斯预抽率35.9%,突出危险区内共布置残余瓦斯含量测试钻孔30个,其中轨道顺槽、运输顺槽各布置15个,钻孔深度不小于40m,实测最大残余瓦斯含量为5.16m3/t,区域预抽措施效果明显。

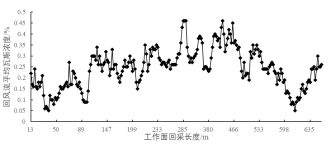

回采期间采用顺层钻孔、上隅角埋管和地面钻井卸压瓦斯抽采相结合的方式使回风流瓦斯浓度维持在0.45%以下,回采期间回风流中瓦斯浓度如图4所示,未出现瓦斯超限事故,实现了工作面安全回采。 图4 首采面回采期间回风流瓦斯浓度变化曲线

图4 首采面回采期间回风流瓦斯浓度变化曲线

5 结 论

(1)通过对朱集西矿11-2煤层进行了煤与瓦斯突出及冲击地压危险性分析,确定了11-2煤层具有煤与瓦斯冲击复合型动力灾害特征。

(2)采用瓦斯地质及综合指数法将工作面划分出4个动力灾害危险区,采取卸压防冲、煤层注水防冲及钻孔预抽瓦斯等共性复合措施,有效预防了复合动力灾害的发生,降低了矿井灾害治理成本,为类似条件矿井复合动力灾害防治提供了指导。

参考文献

[1] 蓝航,陈东科,毛德兵.我国煤矿深部开采现状及灾害防治分析[J].煤炭科学技术,2016,44(01):39-46.

[2] 雷少华,张林,马振凯.矿井深部开采动力灾害基本特征与现状分析[J].陕西煤炭,2017,36(06):64-66+37.

[3] 曹建军.基于动力属性的深井灾害防治技术研究与应用[J].煤炭科学技术,2014,42(11):50-54.

[4] 袁瑞甫.深部矿井冲击-突出复合动力灾害的特点及防治技术[J].煤炭科学技术,2013,41(08):6-10.

[5]袁亮.我国深部煤与瓦斯共采战略思考[J].煤炭学报,2016,41(01):1-6.

[6]李宏艳,莫云龙,孙中学,等.煤矿冲击地压灾害防控技术研究现状及展望[J].煤炭科学技术,2019,47(01):62-68.

作者简介:许喜雷(1987-),男,河南开封人,毕业于安徽理工大学地质工程专业,工程师,现从事煤矿瓦斯治理技术研究及管理工作。