引言

“华龙一号”作为我国具有自主知识产权的第三代先进压水堆机组,是我国对外经济宣传的旗帜品牌,是“一带一路”战略决策的重要实施方式。循环水系统是核电机组常规岛重要系统,其功能是在机组运行期间,向汽轮机凝汽器和常规岛辅助冷却水系统的热交换器提供必须的冷却水量。循环水泵是循环水系统主要能动设备[1],其功能是将冷却介质海水增压后输送到凝汽器中。循环水泵位于联合泵房内,泵组由泵部件、6.6kV电机、行星式减速齿轮箱、润滑油系统4大部分组成。

1.泵组参数及设计

循环水泵组位于联合泵房内,泵组主要由混凝土蜗壳、立式电机、行星式减速齿轮箱、润滑油等组成。泵组叶轮、主轴、导轴承、泵盖、齿轮箱等部件均可直接从泵组上方移出。

泵组额定流量34.75m3/s、额定扬程19.7m。泵组电机为立式三项异步电机,额定功率9000kW,额定电压6.6kV,极数8P,转速745rpm。

循环水泵电机主要由定子、转子、轴承及冷却器等组成。电机的定子采用外压装结构。定子铁心采用高磁导低损耗的冷轧硅钢片,绕组采用优质F级耐高温防电晕绝缘材料。定子嵌线后,绕组进行真空压力浸渍无溶剂漆,以保证其良好的电气性能和耐湿防潮性能。电机转子采用鼠笼铜排结构,铁心采用高磁导低损耗的冷轧硅钢片。电机采用滑动轴承,包括上导轴承、下导轴承和上推力轴承。推力只承受电机转子自重,不承受外部推力。轴承采用稀油润滑,油水冷却器安装在轴承内部并全部浸没在油里,轴承热量通过油传递给冷却水。电机采用空水冷却器冷却。

2.运行问题及分析

2.1运行中出现问题

在某“华龙一号”核电建设项目进入调试阶段时,循环水泵机组在长期运行后突发停机,中压控制柜显示接地故障,电气柜故障灯亮,机组突然停机前并无任何报警提示及故障显示。为确保可以清晰的了解循泵机组跳机前运行参数情况,项目现场对相关运行数据进行回溯发现,循泵电机调试试阶段启动运行后,电机三项温度及工作电流均保持稳定,并无明显突变。现场对电机电源开关柜绝缘情况进行检查,发现泵侧电缆U项绝缘接地,初步判定为泵侧问题导致。随后对循环电机、电缆进行阻值测量,电机U项绝缘阻值为0.06MΩ,远小于其它两相,初步判断为电机U相存在绝缘问题。

2.2问题分析

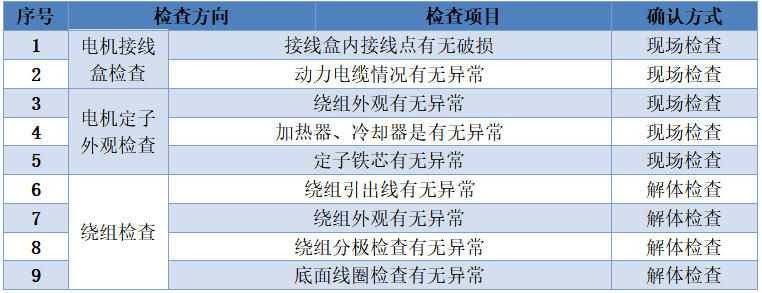

基于循环水泵整体设计情况以及现场问题,对电机由外向内进行系统检查,分析循环水泵电机故障原因,分析表如下:

3.检查论证

3.1 电机接线盒检查

拆主出线盒和中性点出线盒查看,电缆外观无破损。电缆悬空后测绝缘电阻正常,排除电缆线本身破损和电缆根部松动可能。

3.2 电机定子外观检查

通过电机出线窗口检查定子绕组表面有没有发黑、油污。拆开电机底部加热器盖板检查内部没有油污、积水,排除冷却器漏水情况。拆除电机顶部冷却器后,通过窗口检查电机定子铁芯外部有没有异物及其他异常现象。拆电机上机架检查线圈绕组及其他部件未发现异常。

3.3绕组检查

电机解体,转子整体吊出后检查电机定子绕组。绕组端部等区域的灰尘使用吸尘器吸净。电缆与机座窗口、挡风圈等部分使用不导电的材料(如绝缘纸、塑料板等)隔开,使用1000V绝缘电阻表再次测量U相电缆处绝缘电阻,绝缘电阻仍未恢复。

通过两侧U相引出电缆倒查对应的并联环、线圈引线、线圈端部与端箍接触点、铁心内圆及槽楔表面、线圈出槽口等区域,断开故障线圈的两个引线后,再次测量U相电缆处绝缘电阻,绝缘电阻满足要求。将故障线圈的面线使用角磨机沿着槽形轴向将槽楔从中间割成两片,使用钢条、榔头等工具将槽楔、楔下垫条拆除后,将线圈对地绝缘剥开,使用小撬板逐根挑出槽内导线。面线全部挑出铁心槽口后使用绝缘材料将导线垫高至完全与铁心分离。再次测量此线圈绝缘电阻,发现绝缘电阻正常,即判定为该绕组面线圈故障。

3.4 现场临时维修处理

考虑到现场施工进度要求,为保证现场各种设备调试临时之用,故障电机线圈采用临时屏蔽处理,待新电机定子到场后再行整体更换。线圈采用临时屏蔽处理即电机U/V/W三项屏蔽掉12个线圈,每组线圈为4根。先将修理线圈引线剪短,长度与周围线圈一致。跳过修理线圈,将修理线圈左、右线圈头部连接,搭接时采用模压线圈的四根电磁线作为连接线。将与被屏蔽线圈两个引出线连接的小线头用气焊烫开,跳过屏蔽线圈,将屏蔽线圈左、右线圈的小线头连接。跳线连接线焊接时采用陶瓷纤维带防护,修理线圈之间用环氧层压板外包浸过室温固化漆的涤纶毡撑紧、玻璃丝带绑扎,然后刷室温固化漆固化处理。

线圈完成后还需进行绝缘电阻、吸收比、直流耐压、泄露电流等试验测试,合格后方可投入使用。

4.经验总结

循环水泵作为“华龙一号”循环水系统主要设备,结构复杂且长期在役连续运行,其性能直接影响整个反应堆的运行及安全。本文针对循环水泵故障电机现场检查结果,对电机由外向内进行系统检查,找出了电机故障原因,并给出电机临时维修处理措施,保证了现场安装调试工作的顺利进行,为后续其他核设备现场危急处理、临时故障解决工作提供参考。

参考文献

[1]中国核电工程有限公司,循环水泵技术规格书[S],2014,CFC