近年来,钢铁企业对热装工艺流程不断进行优化和改进,使得轧钢炉的热效率不断提升,尤其对蓄热技术来说,发展到今天已经日渐成熟,并且在宽厚板轧制生产中得到普遍推广应用,宽厚板的热装率也达到了85%以上,这不仅节省了大量的热力能源,同时,也给钢铁企业经济效益的增长注入了强大的内动力。

1 热装工艺节能效果分析

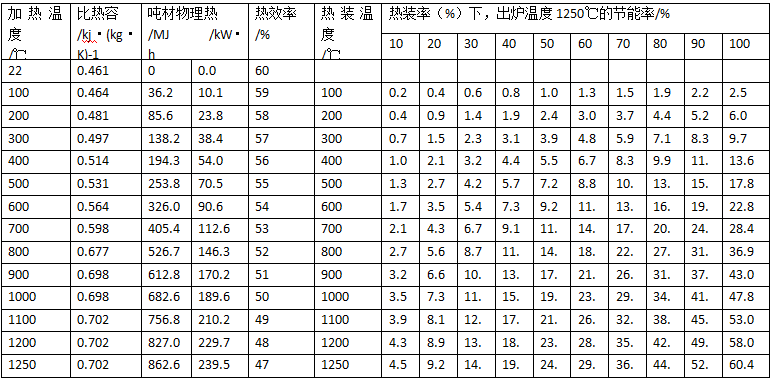

过去,钢铁企业在轧钢生产过程中,常常采用炉前装料的方式,这种方式不仅热损失高,而且对板材质量也容易产生不良影响。而随着生产工艺的持续改进,钢铁企业对炉前装料辊道不断进行优化和改造,进而在连铸与轧钢工序之间构建了一个热连接通道,通过对生产工艺流程的改造,实现了炼轧工艺一体化,热送辊道、转盘以及过跨辊道车共同构成了热装生产线,这一热装工艺的节能率如表1所示。

表1:不同热装温度下的节能率 从表1中可以看出,随着热装温度的升高,坯料自身所携带的物理热也就越多,而需要达到预先设定的加热温度目标所需要的热量也就越来越少,因此,热装温度越高,能量损耗率越低。但是,在热装炉温度逐渐升高过程中,由于坯料与炉膛的辐射温压变小,在这种情况之下,排烟温度也将随之升高,这就损耗了一部分排烟热[1]。

从表1中可以看出,随着热装温度的升高,坯料自身所携带的物理热也就越多,而需要达到预先设定的加热温度目标所需要的热量也就越来越少,因此,热装温度越高,能量损耗率越低。但是,在热装炉温度逐渐升高过程中,由于坯料与炉膛的辐射温压变小,在这种情况之下,排烟温度也将随之升高,这就损耗了一部分排烟热[1]。

2 蓄热技术的应用优势分析

蓄势技术的基本原理是在高温低氧状态下使燃料得到充分燃烧,这项技术利用蓄热式换热装置来回收燃料所产生的热量,然后对空气进行助燃,助燃温度能够达到800℃以上。同时,在燃料燃烧过程中,该装置可以获得15%-30%的含氧体积浓度,这时,含氧体积浓度所制造的氛围可以对燃料起到良好的助燃效果,其应用优势主要体现在以下三个方面。

2.1 提高轧钢炉热效率

由于轧钢加热炉安装了蓄热式烟气余热回收装置,使得空气与烟气实现了自由切换,这就把烟气产生物理热统一回收到该装置当中,而且回收率相对较高,其能源节约率能够达到10%—70%,在这种情况下,轧钢加热炉的热效率显著提升,同时,向空气中排放的二氧化碳总量也大幅减少,进而降低了对自然生态环境造成的污染。

2.2 炉内温度均匀分布

蓄热技术主要是在低氧环境下来获取更多的热量,而起到助燃剂作用的含氧体积浓度使火焰的燃烧区域得到扩展,而轧钢炉的炉膛周边区域也将分布大量的火焰,这就使得炉内各个区域的温度分布呈现出均匀性特点,这不仅为炼轧生产提供了大量的热量,并且也大大减少了热量损耗。

2.3 提高轧制生产效率

较过去的燃烧加热方式相比,蓄热技术能够大幅度提升炉内的平均温度,在这种情况下,炉内的传热效果也得到有效改善,这就避免了热量传输死角的出现,使得轧制生产效率得到大幅提升,板材产量也将提升到一个新的高度,进而对钢铁企业经济效益的持续稳步增长提供了可靠保障。

3 蓄热技术的应用实例

3.1 蓄热式轧钢炉的改造条件

在实际生产过程中,只有在热装生产条件下,才能提升轧钢炉的加热温度,因此,对轧钢炉进行蓄热改造时,首先需要满足高热装率的条件。如果采用常规加热炉,在低热装率状态下,燃料的消耗量将增加5%-10%,而在采用热装工艺时,坯料的入炉温度显著提升,烟气释放的热量值也将大幅度升高,常规加热炉的热效率将比冷装时下降15%左右,在这种情况下,排烟热损失也将随之增加,这就违背了节能降耗的基本原则。从能源节约的角度出发,钢铁企业需要对常规加热炉进行改造,以达到节能降耗的目的[2]。

3.2 改造方案

节约煤气能源是促进钢铁企业经济效益提升的一条有效路径,因此,国内某钢铁企业对现有的轧钢加热炉进行蓄热式改造,旨在提高热效率的同时,为企业节省大量的煤气能源。改造方案如下:第一,采取换热与蓄热相结合的方式,即轧钢炉内部能够提供均匀热量的区域仍然采用常规的燃烧方式,而无法提供均匀热量的区域则使用蓄热燃烧方式,炉体的预热期主要通过煤气燃料提供热量来完成,轧制生产工序所需要的热量则由空气单蓄热的方式来供给。第二,为了节省改造成本,技术人员只对轧钢加热炉的煤气管道、煤气预热以及空气预热系统进行改造,选择的主要蓄热体为球状介质。第三,常规燃烧与蓄热燃烧的转换方式是以900℃的温度作为临界值,超过900℃采用常规燃烧方式,低于900℃则采用蓄热燃烧方式,而轧钢加热炉的炉温调节则采取顺序控制的方法,使炉温能够始终保持一种均匀状态。

3.3 蓄热技术的实际应用效果

经蓄热改造后的轧钢加热炉,通过实际运行发现,应用这种蓄热技术,其综合节能率能够达到10%—30%,虽然在改造成本较高,但是,经过初步估算,每年节省的煤气成本将远远超过蓄热改造成本,即轧钢炉运行一年的时间便可以收回加热炉的改造成本。

结束语:

综上,热装工艺条件下应用蓄热技术,不仅能够提高轧钢炉内的燃烧温度,而且也能够节省大量的煤气能源。因此,对于钢铁生产企业而言,应当不断对蓄热技术进行创新优化,在改善轧钢炉燃烧内环境的同时,使板材产量得到大幅提升,进而为企业创造更多的经济效益。

参考文献:

[1] 张强国. 轧钢炉采用热装工艺及蓄热技术的应用分析[J]. 工业炉,2017,39(6):44-47.

[2] 王兆云. 蓄热式燃烧在轧钢加热炉上的应用[J]. 中国金属通报,2021(2):17-18.