菱形挂篮属于桁架式挂篮,主受力桁架为菱形结构,结构较简单,受力明确,各构件均是拉压杆件,节点受力,不存在受弯现象,因此具有较大的承载能力,且菱形挂篮施工作业面开阔,便于构造钢筋分片吊装,能加快梁段施工速度。施工中利用挂篮底模及翼板平台做安全防护围挡、能有效避免高空坠物等影响下部通行的安全隐患。经过在临海市靖江南路高架桥的施工实践中,菱形挂篮安全性能高、施工速度快、对城市原有行车道影响较小,综合效益较好。

1工程概况

靖江南路高架桥(55+90+55)m连续梁位于浙江省临海市,连续梁起讫里程为K1+697~K1+897(45#~48#墩),全长200m,其中46#墩~47#墩之间90m主跨跨1#义城港桥河道。此河道为义城港主干河道,东西走向,现状河流宽度约70m,不通航。四周主要为厂房,周边建筑物较少。

施工时箱梁混凝土采取对称悬浇施工。混凝土浇筑顺序:对应的悬臂节段两端以底板→腹板→顶板均对称顺序在尽量短的时间内一次性对称浇筑成形,浇筑底板、腹板、顶板时都是自悬臂端浇向节段根部,两端不平衡重不超过10t。合拢顺序先边跨后中跨的形式。在不平衡段施工过程中通过增加配重进行施工,先进行边跨现浇段施工、然后边跨合龙,最后中跨合龙形成全桥。

2 菱形挂篮技术特点

2.1 菱形挂篮设计

设计菱形挂篮,首先,吊篮吊挂质量相对较小,在悬臂浇筑阶段,可以减少末端荷载,使其更为经济合理。其次,因挂篮结构比较简便,较大的结构件通过螺钉进行联结,施工工艺简便;后锚筋为精轧螺纹钢材,保证了悬臂悬臂在梁段浇筑过程中各项变形的控制。

2.2 菱形挂篮结构组成

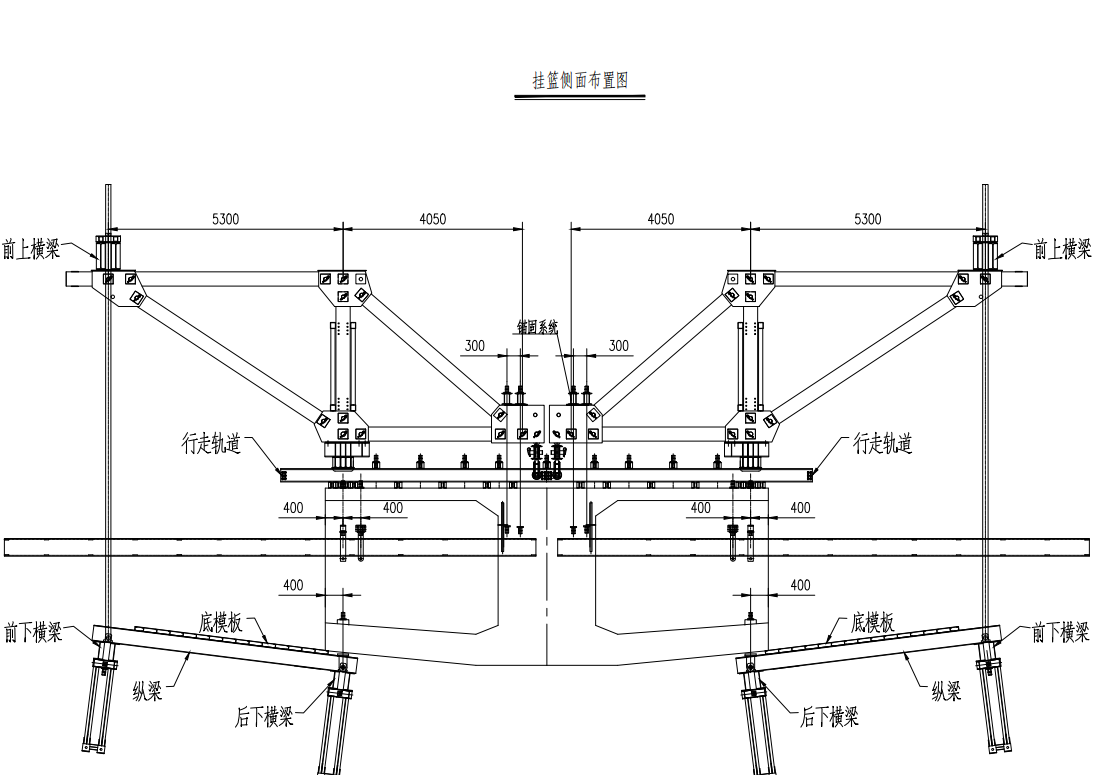

1、吊篮系统的主体结构包括主桁系统、行走系统;锚固体系,底篮体系,悬挂体系;作业平台,保护系统,模板系统。

2、模板体系主要由模板、外部模板、内部模板等三个主要部件构成。

3、每一部分都是一个完整的系统,既是独立的,也是相连的。

图1 菱形挂篮立面构造图

2.2.1 主桁系统

主桁体系是挂篮的主体结构,由承载杆、销轴和连接桁架组成;前上横梁等部件的联接构成,其主要构件为矩形钢管与各个结点通过销子相连,方便拆卸、搬运。上部前梁位于承载桁架前部,采用钢板焊接而成。

2.2.2 走行系统

走行系统包括行走轨道,前支承,倒扣轮,轨道压力梁,轨道垫梁等部件构成.钢轨采用H型钢焊接而成,钢轨以吊篮卸力前移为主。当吊篮前伸时,先用一个千斤顶将前面的支架顶起来,使前面的支架脱离铁轨,把整个履带往前拖拉,把它固定住,再把一个倒扣式的轮子倒装到铁轨上,把它的前面支架放在铁轨上;然后利用液压缸推动吊篮向前移动。

2.2.3 锚固系统

锚固系统是主桁式体系中的自锚式天平机构,其结构包括:后锚梁、锚碇、螺母等;后锚斜垫等部件构成。

2.2.4 底篮系统

底篮体系包括前下横梁、后下横梁以及篮底纵梁等几个部件。

2.2.5 悬吊系统

悬吊体系主要包括吊杆、吊具和 T形吊杆等部件。起重臂由高强度的精轧机或钢板制成。各吊(条)采用2个起重机,经吊杆梁调节,调节底模标高。

2.2.6 模板系统

该模板体系由四个部件构成:外部模具,内部模具,底部模具和终端模具。

外模由面板、横肋、纵肋及框架三部分构成,并按箱形梁的具体形式进行分段拼装,并通过螺栓联接。框架与模板通常是单独运送至工地进行装配连接的。该模板是按箱形箱的具体形式,分段制作,并通过螺钉将其与箱形箱盖结合起来。

2.2.7 操作平台及防护系统

作业平台保护装置包括:前横梁平台,前横梁平台,后横梁平台;底部篮侧面平台,主桁通道和主桁升降平台等构成。在挂篮施工过程中,以手工为主的工作平台。

前面的上横梁平台包括横梁,护栏立柱,栏杆,栏杆,栏杆等。前、后横梁的平台由 L型横梁、竖杆和纵向连杆组成;钢道格板,U形卡架,护栏等。该平台由平台骨架、钢格板和护栏护栏三部分构成。主要由平台骨架、 U形卡具、钢格板和护栏护栏等构成。主桁式爬梯由爬梯、环形防护罩等构成。

3 菱形挂篮悬臂施工方法

3.1 菱形挂篮拼装

3.1.1 挂篮拼装前准备

挂篮进场后进行质量验收,并在现场进行试拼。墩顶已浇筑梁段的所有材料清理干净;测量放样梁体轴线,然后检查吊杆预留孔位,配置挂篮安装时的所有材料和指挥设备。对现场安装工人进行现场施工技术交底和安全技术交底,并对应急处理措施进行宣贯。

3.1.2 挂篮拼装步骤

确定梁体中线→确定挂篮走行轨道中线→铺设轨道垫梁、安装走行轨道→安装菱形主桁架→安装挂篮横向平联桁架→安装后下横梁→安装前上、下横梁→安装底纵梁→安装底模及侧模→安装挂篮操作平台→调整标高及轴线→对照设计图纸进行验收。

3.2 菱形挂篮压载试验

3.2.1 压载施工工艺

在挂篮试拼和桥上正式安装后均进行静载预压检测,通过预压来检测挂篮能否满足正常施工需要,验证挂篮预压结构的可靠性,保证连续梁施工的安全和质量,量测挂篮结构的弹性和非弹性变形量,根据预压试验取得的数据,合理设置挠度,确保桥梁线型美观。根据施工规范,载荷取值按照最重梁段施工总荷载的1.1倍进行。

静载预压数值通过计算所得,预压方式较多,根据现场的实际情况,并结合挂篮的结构形式,选择规格为1.5m×1.5m×0.4m砼预制块作为预压的主要材料。按照预压荷载n值分级加载,加载步骤:60%n→80%n→110%n→卸载。静载预压尽量接近现场混凝土的实际浇筑顺序,使通过压载真实反映挂篮在不同阶段的受力状况,为后期施工提供了安全可靠的保障。静载预压试验前应编制专项施工方案和安全应急预案。

3.2.2 沉降及变形观测

测点布置在挂篮的前上下横梁、前支点、后横梁的两侧及中间,主纵梁的两端。压载期间分别采用水准仪和全站仪测量各点的沉降值和平面位移。

挂篮压载试验模拟最大现浇梁段施工荷载分布情况,并分级加载。每级加载完毕1h后,测量挂篮变形。在所有的预压荷载结束后,每6小时进行一次监测,并对每个监测点的位移进行统计。在12小时内,观测到的平均位移差值在2毫米以内,然后按照等荷载的荷载进行逐步卸荷,并测定每一级卸荷后的变形。卸载完成6h后,对各测点再次进行测量,计算挂篮的弹性变形值,用于梁体悬臂浇筑各梁段线性控制及设计立模高程的计算。

3.3 挂篮悬臂段施工

3.3.1主要施工工艺

挂篮压载试验完成后,根据压载得出的结论调整挂篮最终的立模标高。然后进入梁段施工,主要施工步骤为:梁端混凝土结合面凿毛→清理模板→安装端模→绑扎底板及腹板钢筋→安装定位腹板预应力管道→安装(移动)内模就位并加固→安装端模→绑扎顶板钢筋→安装定位顶板预应力管道→安装预埋件及预留孔洞→浇筑混凝土→养护等强→拆模及凿毛→预应力张拉及压浆→移动挂篮、进入下一节段施工。

3.3.2挂篮前移

在完成第一节梁的混凝土浇注并完成了所有的预应力筋及钢束的张拉后,依次进行了卸扣、吊装等工序。

1、在已浇筑的梁节段对应的部位设置钢轨垫板,并释放钢轨的锚碇。

2、拆卸内外模对拉螺栓,内模侧板和外模对拉螺栓,内、外模侧板的收弯和拆卸。把整个吊杆吊放10厘米。

3、采用千斤顶将主桁架前支撑架顶升起来,拆卸导轨,将悬臂导轨向前推进到已经浇筑的梁段对应的部位,再进行锚定轨。

4、慢慢松开前面的支架,待现在支架在铁轨上充分发挥作用之后,慢慢地松开后面的固定装置,让反扣车轮对着铁轨(对着铁轨的上部翼面)起作用。

5、安装顶升油压千斤顶,为提升吊运做好预备。

6、利用液压站操纵前液压油缸,将吊篮顶向就位(挂篮在前进过程中,在吊篮后方一米处,不少于2个钢轨压力梁)。

7、在预留的洞内安放吊杆,按顺序将内外模后顶梁托架和吊杆卸开到前面的箱形板中的预放孔内再进行固定。

8、采用螺旋起重机对挂篮架及模架体系进行定位、标高,并根据图纸进行钢筋铺设、预埋件安装及设置预留洞,最后进行混凝土灌注。

3.4 合龙段施工

3.4.1 边跨合龙

现浇段及11#块预埋孔和预埋钢板→模板安装、钢筋绑扎→刚性骨架锁定→悬浇梁两端设置配重(重量为合龙段的一半)→浇筑混凝土(边浇筑边卸重)→解除刚性骨架锁定并及时张拉第一批钢束(混凝土强度达到90%)并压浆→张拉第二批钢束(混凝土强度达到100%,龄期不小于5天)并压浆→拆除边跨支架,中墩临时固结及释放支座等设备。

3.4.2 中跨合龙

底模、侧模安装→钢筋绑扎、钢绞线穿束→刚性骨架锁定→悬浇梁两端设置配重(重量为合龙段的一半)→浇筑混凝土(边浇筑边卸重)→解除刚性骨架锁定并张拉F12、D9、D10钢束(混凝土强度达到90%)并压浆→张拉D6、D7、D8钢束(混凝土强度达到100%,龄期不小于5天)并压浆。

4 结束语

本文以临海城市快速路中的悬浇梁为实例,简述了菱形挂篮在市政施工中的特点及优势,描述了菱形挂篮的设计特点及结构组成、并通过菱形挂篮在拼装步骤、压载试验、悬臂施工工艺、挂篮行走等方面介绍了菱形挂篮的施工工艺,能为同类桥梁施工提供借鉴。