0 引言

国能四川天明发电有限公司2×1000MW机组锅炉设备由东方锅炉(集团)股份有限责任公司设计制造。锅炉型号为DG2931/29.3-Ⅱ1,型式为超超临界参数、一次中间再热变压运行直流炉、采用平衡通风、单炉膛、前后墙对冲燃烧方式、固态排渣、露天布置、全钢构架悬吊结构Π型锅炉。

每台锅炉设1套独立的除渣系统,无炉底关断门,采用连续无级变速湿式刮板捞渣机。捞渣机设计出力不小于锅炉最大连续蒸发量时的最大排渣量,且留有足够的裕量,保证捞渣机在停机时其上槽体内积满渣时(4小时渣量),仍能带负荷起动,并能在1小时内将其(4小时渣量)输送完毕,捞渣机保证最大出力50t/h(干渣)。

捞渣机炉底水封破坏分两种情况:第一为捞渣机断链、内导轮损坏和捞渣机卡涩等情况,运行人员主动对捞渣机槽体放水开展内部检修;第二为锅炉大面积掉焦、放水门误开、槽体腐蚀泄漏等情况,捞渣机水位快速降低水封破坏,运行人员立即开展事故处理。

锅炉炉底水封破坏是极端恶劣的运行工况,运行参数调整困难,极易导致锅炉灭火,尤其机组水封快速破坏时。本文以主动破坏捞渣机水封处理断链为案例,分析捞渣机水封破坏的风险点及处置措施。

1.捞渣机水封破坏案例分析

1.1事件前工况

机组负荷978MW,CCS运行方式,ABCDEF磨煤机运行,总煤量371.8t/h,炉膛负压-100Pa,捞渣机电流44.6A,捞渣机驱动油压9.26MPa,捞渣机液位2204.7mm,锅炉风量2891.7t/h,运行氧量2.71%,A引风机电流350.71A,B引风机电流351.75A。

1.2事件经过

01:02捞渣机张紧装置油压低报警,加载油压突增12MPa,远方立即停运捞渣机,就地检查发现张紧装置油管脱落、捞渣机链条脱轨。01:05运行人员执行降负荷操作,减少锅炉产渣量,为检修争取时间。03:00捞渣机检修结束,试运发现捞渣机链条未运行,判断为内部链条断裂,专业讨论决定破坏水封处理。05:20机组降负荷至350MW(最低稳燃负荷),投入D层微油枪,将空预器间隙提升至最高位,开启捞渣机放水手动门。06:13捞渣机液位降至1837mm(冷态水封高度1800mm),解除送、引风机动叶调整自动,机组控制方式由CCS切至TF方式运行,将引、送风机动叶保持当前值,炉膛负压控制-107.4Pa。06:23启动低温省煤器升压泵,调整低省流量维持吸收塔入口烟温130℃。06:31捞渣机液位1627mm,锅炉过热度18.76℃,主蒸汽温度535.65℃,再热蒸汽温度538.75℃,炉膛负压-32.7Pa,锅炉总风量1593.07t/h,此时捞渣机水封逐渐开始破坏。06:46捞渣机液位1415mm,锅炉主、再热蒸汽温度升高,增大过再热减温水用量,控制主、再蒸汽温度维持550℃,炉膛压力缓慢增至+200Pa,锅炉总风量缓慢降低至1465.9t/h,空预器出口温度和氧量逐渐升高。06:53汽轮机主汽压力波动,引起锅炉主参数波动。08:00随着捞渣机液位持续降低,锅炉主、再热蒸汽温度持续升高,采取关小送风机动叶,开大引风机动叶,调整炉膛负压维持+200Pa,锅炉氧量最大升至10.04%,空预器出口烟温升至180.47℃。08:22解除汽轮机自动控制,机组控制方式切为手动,主汽压力波动恢复正常。12:51捞渣机检修结束,逐渐恢复锅炉水封。14:09捞渣机液位升至1527mm,锅炉主蒸汽温度降至456.5℃,再热蒸汽温度降至492.3℃。14:40捞渣机液位1847.9mm,锅炉主蒸汽温度升至544.8℃,再热蒸汽温度升至522.2℃,机组重新投入协调控制系统,恢复正常运行方式。

表1.捞渣机水封破坏前后参数

2.捞渣机水封破坏风险点及处置要点

1)机组正常运行中炉底水封破坏,大量无序冷风从炉底进入炉内,将导致炉膛温度骤降,并且无组织冷风干扰正常燃烧流场,导致锅炉燃烧不稳、火检和炉膛负压大幅波动等现象,严重时导致锅炉灭火。为保证锅炉燃烧稳定,应立即投入油枪或等离子等措施稳燃,同时监视尾部烟道温度,防止再燃烧事故;解除六大风机自动,调整炉膛压力至+200Pa—300Pa,并采取复用水、工业水和消防水等措施紧急补水,减少炉底漏风。

2)炉底大量漏风,导致锅炉火焰中心抬升,水冷壁区域辐射吸热减少,锅炉蒸发量降低,出口过热度降低,烟气量增加、炉膛出口烟温升高,导致对流受热面吸热增强,主、再热蒸汽温度和管壁温度升高甚至超限。为防止参数超限,除减少炉底漏风外,运行人员在破坏水封和恢复水封阶段,应采取少量多次的方法,待主、再热蒸汽温度稳定后继续放水,采取开大燃尽风和顶层二次风的方式,降低炉膛火焰中心。

3)炉膛温度大幅度变化,若结焦严重将会出现大面积掉焦,导致火检信号丢失和锅炉灭火等情况。为防止大面积掉焦,在锅炉破坏水封前,应针对重点区域加强吹灰,并控制好炉底水封破坏的节奏。

4)锅炉氧量、烟气量增大,空预器入口烟温升高,送风机送风量减少,空预器冷却风量减少,排烟温度升高,脱硫塔入口烟气温度超限,导致空预器出现膨胀变形、异响碰磨或跳闸等异常现象。为防止空预器变形卡涩和脱硫塔烟温高锅炉MFT,应采取提高炉膛压力和炉底封堵等措施降低漏风;提高空预器间隙防止碰磨;投入低温省煤器降低排烟温度,如未配置低温省煤器,则提高锅炉正压,但增大设备烧损和人员烫伤的风险。

5)为降低炉底漏风锅炉维持正压运行,锅炉本体燃烧器、观火孔和吹灰器孔等密封不严处会喷出火苗,可能导致燃烧器喷头、吹灰器枪头烧损,烫伤炉底检修人员,甚至引起火灾事故。为防止设备损坏,在锅炉参数可控的前提下,适当降低炉膛正压;燃烧器喷口采取一次风冷却;检修现场布置好隔离带,禁止无关人员入内,检修人员穿防烫服工作,锅炉暂停开展各项定期试验和轮换。

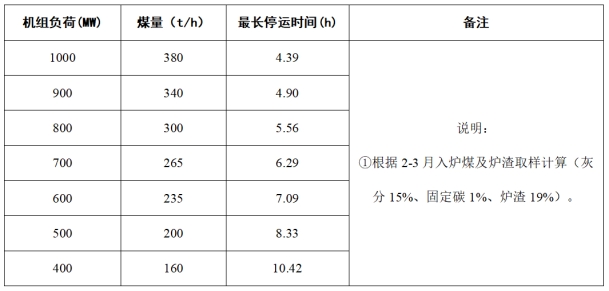

6)捞渣机检修时间过长,导致渣井内积渣过多,捞渣机无法启动时。应打开渣井底部放渣门,利用消防水或铁耙等工具推出,并根据机组负荷、运行煤量和煤质化验数据,计算出最大允许停运时间,判断是否向调度申请维持当前负荷运行或降低机组负荷,为现场检修处理争取时间。

表2.捞渣机最大允许停运时间

3.结束语

通过分析捞渣机水封破坏至恢复全过程,运行控制关键点为两点:一是通过调整炉膛压力和捞渣机封堵,减少炉底漏风量;二是炉底水封破坏和恢复阶段,必须控制好节奏,采取少量多次的方式,给运行调整参数和设备适应温度变化的时间。通过实践证明,采取正确措施,机组破坏炉底密封,能保证安全稳定运行,为同类型电厂处理类似事故提供参考和借鉴。

作者简介:

李泯材(1991.10-),男,汉族,四川成都人,学士学历,国能四川天明发电有限公司,助理工程师,主要从事火力发电厂锅炉运行主管工作。