一、飞机复合材料产品特点及应用前景

复合材料是由两种或两种以上的原材料,通过各种工艺方法组合形成的新材料,从而获得优越性能。复合材料既保持原材料的某些特征,又具有原材料所不具备的新特征,一般具有密度低、强度大、耐高温、耐腐蚀、抗疲劳、减振等特点,还具有良好的透电、吸波等性能。随着材料科学技术的发展,复合材料作为高性能的结构材料和功能材料,呈现轻量化、结构化、多功能化特点,在军用和民用航空领域的应用越来越广泛。

(1)航空器机身复合材料使用越来越多,如Z9型号全机复合材料覆盖面积已达87%,部分民用飞机复材结构件占整机结构重量的50%以上,并逐渐呈上升趋势。

(2)航空器复合材料开始从承载较小的外形气动件、飞机内饰、简单结构及连接件等产品,逐渐实现次承力构件到主承力构件、动部件的转变,替代更多传统铝钢等机加钣金产品。当前很多主流型号已实现机体结构、机翼、副翼、垂尾、桨叶、升降舵、方向舵等复合材料大部件的生产设计制造,飞机减重明显,复合材料使用已成为衡量飞机结构先进性的重要指标。

(3)航空器复合材料可设计性强,易整体加工制造,可大量减少飞机零件品种数量,并易于内埋传感器开展全生命周期健康检测管理与外部先进特殊涂料涂覆,对提高飞机技战术水平、经济性、可靠性、耐久性、维护性效果明显。

二、产品类型及主要制造技术

(1)产品类型

结合直升机复合材料产品设计制造情况,直升机按零件功能分一般有桨叶类、框类、梁类、蒙皮类、角材类、肋盒类、(进气道)异形零件等及其整体装配件;按零件组成分一般有层压件、蜂窝/泡沫夹层件、结构胶接件、桨叶等。

(2)主要制造技术

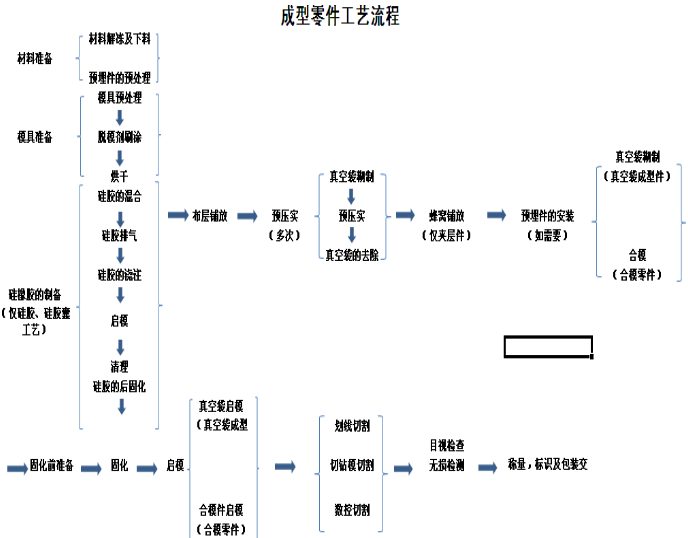

当前复合材料产品结构形状各异,一般为多品种小批量生产,基本以手工铺层为主,设备铺层为辅,主要成型工艺方法有:真空袋压成型、模压成型、硅胶及硅胶囊成型、结构胶接成型、缠绕成型及自动铺带技术等工艺方法;固化一般采用热压罐、固化炉、热压床等方式;产品外形孔位及泡沫、蜂窝夹芯件一般为样板手工切割或数控切割;涂装主要为涂漆防护或特殊材料涂覆;装配主要为不同产品胶接或进行产品机械连接等。如复合材料成型零件典型工艺过程如下:

三、工时管理管理现状及解决思路

(1)工时管理现状及存在问题

1.工时水平偏高,存在一定不均衡现象。军工主机厂沿用历史管理经验采用工时定额管理,由于复合材料为新型材料,没有复合材料制造工时标准参考,车间定额员多采用经验估工法、类推比较法进行工时制定,工时高低与现场生产工人技能水平及定额员能力水平有很大关系,导致企业部分产品工时水平偏高,各型号、各专业、各工种、各工序之间存在较大不均衡现象,高低水平差异较大。

2.工时未实施工序级管理。考虑管理成本,工时未实施CAPP工序级管理,数据规范性不高,管理颗粒度有待进一步细化。

3.工时动态管理时效性不高。未依据型号研制状态、投产批量和熟练曲线及时进行型号动态调整,导致年度任务工时逐年累积变大。

(2)工时管理优化主要思路

结合企业当前生产、技术、组织等条件,依据复合材料制造标准工序,通过产品特征、工艺参数正向设计方式构建复合材料制造专业工时标准模型,建立型号标准工时数据,并建立不同阶段标准工时动态调整模型及运行使用机制。

四、构建标准工时体系

(1)标准工时及企业标准工时基准

标准工时是指具有平均熟练程度的操作者,在标准作业条件和环境下,以正常的作业速度和标准的程序方法,完成某一作业所必需的时间。由于型号研制及小批生产期间,设计状态、工艺成熟度、生产模式、资源保障、人员配置及能力水平具有很大不确定性,难以达到需求的标准程度,经业务管理部门及复合材料生产制造车间研讨决定,采用以小批结束后转批量生产时期的企业能力现状作为复合材料制造型号标准工时工时基准。

(2)标准工时类型及专业工时标准分类

按航空产品作业形式进行分类,分为生产准备工时、单件作业工时及批次作业工时。其中,生产辅助工时主要为材料(含辅料)准备、工装工具准备、零件配套、零件工序周转/接收/缴库、工艺规程文件等工作;单件作业工时是指在零件生产过程中,只能按单件工序逐步进行,为每件零件工步作业工时之和;批次作业工时是指在零件生产过程中,此类工步可组批进行,为每批零件此工步工时之和。

将复合材料制造分为四大过程,分别为零件成型、数控切割、装配、表面涂装专业,每类专业作业方式和工艺过程差异较大,分类建立专业工时标准模型。

(3)复合材料成型工时标准模型

1.构建基于复合材料产品零件特征、工艺参数及标准工序标准工时模型。建立产品成型标准作业工序,规范工艺指令编制;识别评审影响产品成型消耗主要时间的零件特征因素,如材料类型、产品周长、产品面积、铺层层数、铺层块数、夹芯件(累计数量)总周长等,依据标准作业程序按影响因素影响程度大小建立消耗时间计算标准,针对铺层工序还需结合产品零件类型、结构复杂程度开展制造难度评级,按评级系数计算铺层工序工时。

2.构建基于相同固化曲线产品固化包的固化标准工时体系,按固化包产品数量分摊固化过程总工时。

3.依据型号复合材料产品BOM清单,规范提取产品零件特征数据;依据产品工艺规程标准工序、工艺参数及标准工时计算标准测算该产品成型专业标准工序标准工时。

4.迭代验证标准工序消耗时间标准规则,使其达到平均操作者水平最佳实践。

(4)复合材料数控工时标准模型

建立产品数控标准作业工序,规范工艺指令编制;识别评审影响产品成型消耗主要时间的零件特征因素,如材料类型、产品周长、钻孔数量等,识别产品吸附方式,依据标准作业程序按影响因素影响程度大小建立消耗时间计算标准,针对数控主工序拟按模拟切割程序×经验系数+钻孔数量×钻孔标准时间+换刀次数×换刀标准时间测算数控工序工时。

对型号复合材料产品数控工时测定及迭代验证参考复合材料成型第3-4步处理流程。

(5)复合材料装配工时标准模型

建立组件装配标准作业工序,规范工艺指令编制;识别评审影响组件装配消耗主要时间的零件特征因素,如配套零件数量、尺寸大小、嵌入件数量、连接件类型及数量等,识别胶接面积、缝内胶/缝外胶长度、电搭接数量、力矩螺栓数量等工艺参数,依据标准作业程序按影响因素影响程度大小建立消耗时间计算标准。对型号复合材料组件装配工时测定及迭代验证参考复合材料成型第3-4步处理流程。

(6)复合材料喷漆工时标准模型

建立复合材料喷漆标准作业工序,规范工艺指令编制;识别评审影响产品喷漆消耗主要时间的零件特征因素,如产品面积、产品周长、隔离件/孔位数量等,识别底漆、面积喷涂次数等工艺参数,依据标准作业程序按影响因素影响程度大小建立消耗时间计算标准,针对隔离、打磨工序还需结合产品零件类型、结构复杂程度开展制造难度评级,按评级系数计算隔离、打磨工序工时;针对喷漆烘干工时按烘干炉满载该产品70%摆放数量进行烘干标准工时分摊。对型号复合材料零件喷漆工时测定及迭代验证参考复合材料成型第3-4步处理流程。

(7)建立学习曲线模型

依据学习曲线理论,拟以企业批生产启动时的型号工时标准作为基准,结合企业生产组织优化、工艺技术进步、人员能力水平提升等变化,按历史研制及累计批生产数量,向前向后构建直升机复合材料制造专业学习曲线模型。按每年型号累计批量区间投产数量测算平均学习系数,实现逐年阶梯减时。

五、工时管理应用

依据复合材料标准工时模型,形成不同型号标准工时数据,主要探索研究开展以下管理实践应用:

(1)产能评估

依据公司经营计划及型号标准工时,测算全年任务工时,在一线生产人员合理制度工时上限值下,进行产能评估,开展外委外协分析。

(2)生产计划排产

以标准工时为基础,考虑作业人数、批量加工、内外部工序周转等要素,关联加工周期,建立排产模型,进行车间级精准排产。

(3)速率工艺装备及关键设备能力建设论证

结合上下游工序衔接情况,依据型号专业标准工时及年度任务规划,开展复合材料制造产能瓶颈分析,对涉及影响生产速率的关键工艺装备、固化设备、数控设备开展能力测算,开展固定资产投资论证。

(4)人员需求分析测算

依据年度任务产能和人员制度能力工时,通过合理加班、倒班无法满足产能情况下,需依据任务规划,综合人员结构优化、发展规划、人员效能及人员退出等情况,开展人员需求分析与配置。

(5)精准成本核算与经济性分析

以产品级、工序级标准工时为基础,实现零件级、工序级精准成本与价格核算;开展外委产品和自制产品进行成本价格经济性分析比较,逐渐完善外协价格管理体系。