一、飞机集成制造主要任务特点及管理需求

飞机集成制造是航空制造企业核心发展能力,是集科学性、工程性和风险性于一体的系统性复杂工程。作为飞机生产制造交付关键重要环节,飞机集成制造生产是指按照飞机设计要求,定位连接飞机零件、组件、部件,最终完成整架飞机的装配。飞机集成制造不但涉及机身、操纵、燃油、动力、液压环控等机械系统分解、安装、调试及系统试验、故障问题分析及排除等工作,还涉及各特设系统电缆制作、电缆铺设、固定、检测,无线电、仪表、电气、军械等系统分解、安装、通电检测调试及系统试验、故障问题分析及排除等工作,物料种类繁多、数量庞大,专业划分较细,生产工序复杂,机械化自动化程度差;集成多项系统,多为交叉并行作业,制造技术难度高,对岗位工种人员技能水平要求不断提高;外部配套企业多,配套准时性差、成品问题频发,生产柔性差,节拍不稳定,生产均衡连续性易被打破。

集成制造交付已成为当前制约航空制造企业主机厂试飞交付的最大产能瓶颈,如何平衡生产资源,组织准时优质交付,已成为飞机集成制造生产单位亟需解决的课题。科学衡量型号飞机集成制造任务工作量,对研制任务进度、产能平衡、成本控制、人员需求分析与配置、生产效率提升等具有极其重要意义。本文将探索以型号标准工时为基础,依据生产边界条件变化,开展集成制造标准工时动态变化规律研究。

二、工时管理现状及基准工时标准边界

当前企业集成制造工时管理较为粗放,由于军品价格机制原因,工时水平偏高,且型号之间存在一定不均衡现象。由于消耗工时不是实际工作量的反映,未能发挥工时在计划排产、产能评估、人员需求分析等各项基础管理的作用。

标准工时是指具有平均熟练程度的生产工人,在标准作业条件和环境下,以正常的作业速度和标准的作业方法,完成一定工作任务工作所需要的总时间。由于型号研制及小批生产期间,设计状态、工艺成熟度、生产模式、资源保障、人员配置及能力水平具有很大不确定性,难以达到需求的标准程度,经业务管理部门及集成制造生产单位研讨决定,拟采用以小批结束后转批量生产时期的企业能力现状作为集成制造型号基准标准工时标准。

三、学习曲线

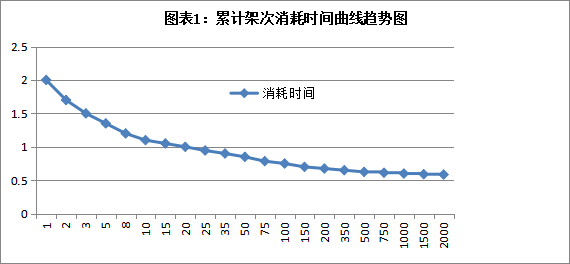

1936年,美国学者怀特首次在航空制造业提出了学习曲线概念,也称经验曲线或熟练曲线。学习曲线是指随着飞机产品累计产量的增加,生产飞机劳动时间呈现有规律的下降,主要基于操作者熟练程度逐渐提高、操作程序逐渐专业化标准化、生产组织保障成熟、报废率降低等影响要素。结合学习曲线理论,拟以企业集成制造型号基准标准工时为基准,结合历史研制及批量生产等情况,向前向后研究构建飞机集成制造学习曲线模型。

四、构建飞机集成制造学习曲线模型

以学习曲线理论为基础,结合企业集成制造实际情况,业务管理部门和集成制造生产单位共同研究选取影响标准工时变化主要影响因素和专业影响要素,制定影响要素影响程度大小。

(1)影响因素及设置原则

1.投产批量。依据型号研制状态、研制阶段、系列机累计投产批量、年度经济投产批量变化情况,设置年度投产批量系数对型号标准工时的影响,累计投产批量按一定规律呈下降趋势,未达到当年经济投产批量的,标准工时按经济批量偏离度予以一定程度补偿。

2.生产组织。依据当前生产组织模式,按生产组织条件变化设置年度生产组织优化参数对型号标准工时的影响。

3.工艺技术。依据当前制造工艺成熟度,按工艺技术改善、四新技术应用等效能情况,设置年度工艺技术提升参数对型号标准工时的影响。

4.操作者水平。依据生产一线人员平均技能水平改善情况,设置年度技能水平提升参数对型号标准工时的影响。

5.产品质量。依据型号产品质量改善提升情况,设置年度质量水平改善参数对型号标准工时的影响。

(2)梳理当前型号标准工时边界条件

综合考虑当前站位生产及配套配送保障模式、工艺布局、制造工艺水平、人员配置及技能水平、质量要求及现状等影响要素,生产至第20架机作为型号基准标准工时水平。

(3)学习曲线影响要素参数化

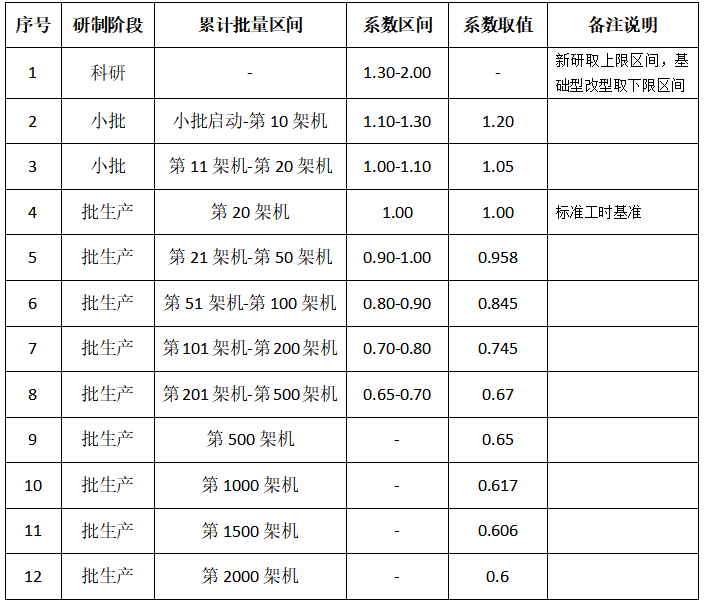

1.投产批量系数。经初步评定,批次系数取值按累计批量区间加权值(型号批生产时,设年度经济投产批量,当小于经济批量时,按经济投产批量比例进行适当系数补偿),学习曲线和系数取值如下:

图表2:投产批量使用系数表

2.生产组织系数。经初步研讨评定,将航空制造常见生产模式和成品配套及配送保障作为主要定性或定量参数化影响因素。依据型号生产工业化程度,生产模式主要有:班组式生产、常规站位式生产、脉动式站位生产,评估精准排产计划、智能看板和均衡生产影响程度;依据物料存储管理信息化及配送自动化、智能化程度对资源保障、生产准备提效影响大小;组织生产管理部门和集成制造生产单位进行合理系数评定。

3.工艺技术系数。综合评估集成制造工艺技术,将工艺布局生产站位工位精细化合理程度、智能生产线建设及能力形成、速率工装/数字化检测设备/专用调试实验设备等使用情况;组织技术管理部门和集成制造生产单位进行合理系数评定。

4.操作者技能水平系数。以本单位当前一线生产人员能力水平为基础,未来综合考虑专业人员引进、退出、培养成长周期、多功能工、实训场地作用、工作态度、身体健康状况等能力影响要素,综合评估集成制造专业平均技能水平改善提升系数。常态化构建技能水平系数公式:

常态化技能水平系数A=![]() ,其中A为技能等级系数,R为技能等级人员权重系数,Y为年龄段系数,S为年龄段人员权重系数

,其中A为技能等级系数,R为技能等级人员权重系数,Y为年龄段系数,S为年龄段人员权重系数

针对集成制造生产单位,需求工种种类多,应逐步开展工种合并,发展多功能工,打破专业壁垒,减少非均衡生产及忙闲不均时间,提高人员使用效率,可按多功能工不同效能阶段,设置改善系数B;同时开展车间实训基地建设,设置培训提升系数C。操作者技能水平系数K= A*B*C

5.其它系数。比如质量改善系数,依据当前质量现状,综合考虑型号产品质量要求、产品质量稳定性、客户要求、产品合格率改善、故障返修率、质量问题专项整治等质量影响要素,综合评估各型号产品质量改善情况。

五、建立标准工时动态调整机制

以各型号基准标准工时数据为基础,年初按年度投产型号计划任务、生产组织优化、工艺技术提升、操作者技能水平改善情况等,制定各型号学习曲线不同类型系数,共同作用为总系数,计算当年各型号运行使用标准工时。针对型号总系数形成过程和运行标准工时,建立科学运行管理机制。

六、管理实践研究探索

依据集成制造各型号标准工时数据及学习曲线模型,主要探索研究开展以下管理实践应用:

(1)人员需求分析与人员配置优化

依据集成制造任务计划与年度型号标准工时,进行任务产能测算,结合站位式生产及人员制度能力工时,综合人员结构优化、发展规划、人员效能及人员退出等情况,开展人员需求分析与匹配。

按当前生产站位模式,经型号标准工时数据分析,各站位不同工种存在工作量不均衡的现象。为加强综合保障能力,进一步提高人员效能,将操纵安装调试工、动力系统安装调试工、起落架安装调试工、生活设施安装试验工、环控救生安装试验工、结合测量工、电气安装试验工、仪表安装试验工、无线电安装试验工、军械安装试验工等相近相似专业进行专业整合,建立新岗位标准人力资源矩阵,培育人员综合能力、提升试验能力,持续优化人员结构,推动复合型高素质技能人才队伍建设,支撑集成制造保障核心能力,同时为飞机外场交付、售后服务和维修做好人才储备。

(2)项目全生命周期成本模型分析

联合业务部门,测算不同架次成本变化趋势规律,为企业项目立项概算、项目定价、阶梯降价、模拟核算与边际贡献分析、成本管控等方面提供支持。