1 概括

某天然气净化处理装置原料气分离器受气源杂质多的影响,进出口压降大,导致压缩机供气量不足。生产运行期间,更换原料气分离器捕雾网、清罐频繁,直接作业环节涉及受限、容器打开,且存在硫化亚铁自燃、可燃气及硫化氢中毒的风险,安全风险极高,并形成强维成本。因气源过脏,原料气压缩机运行故障率高。原料气压缩机一级进口过滤器,洗涤罐捕雾网频繁堵塞,气阀受气源杂质损坏频繁,气缸温度频繁升高,压缩机气阀积灰较多,活塞及活塞环磨损严重,导致系统处理气量减少,平均在5万方/天。 天然气处理系统设备、管线堵塞严重。导致系统压差增大,黑粉长期积累会造成严重的垢下腐蚀,系统设备、管线存在较大的腐蚀刺漏风险。

2 主要改造内容

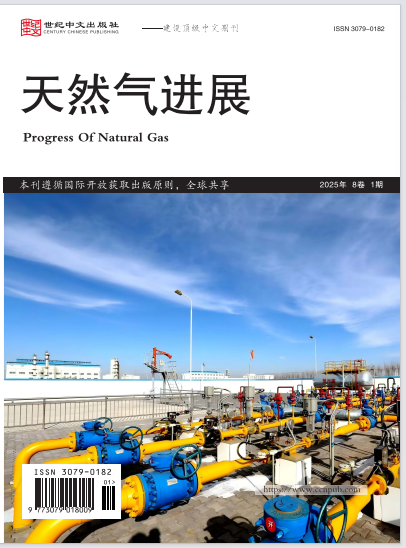

某天然气净化处理装置新增来气预处理流程,在原料气分离器前新建旋风分离器一座,2021年初完成了改造项目,效果较好。原料气来气先经新建旋风分离器脱除杂质,再进入已建原料气分离器,接入原流程。新建旋风分离器排污管线接入开式排放罐,放空管线接入放空分液罐。图(一)为原料气预处理工艺流程图,图(二)为新增旋风分离器设备。

旋风分离器工作原理:多管旋流分离器采用多根旋流管并联的方式进行多相流分离,一定数量的旋流管通过上、下两块支撑板固定在分离器中,上、下两块支撑板将分离器内部自上而下分成互相密闭的三个腔体:上部的排气腔,中间的进气腔与下部的排液(尘)腔,其结构如附图所示。其核心部件是导叶式旋风单管,属于轴流返转式分离器, 主要利用离心分离的原理进行多相分离。 多相流体通过分离器入口进入分离器进气腔后,平均分配到每一根旋流管中,将轴向进入的气-液-固三相混合气流转变为强旋转气流,在分离空间内,固相颗粒和液滴受到离心力的作用被甩向边壁并从底部的排尘口排出, 进入到底部的排液(尘)腔,达到一定液位后自动排出分离器,净化后的气流从旋流管的排气管排出后汇集到分离器上部的排气腔,再通过排气口排出分离器。

3 实施效果及经济社会效益

首先提高了原料气压缩机配件的使用寿命,减少气阀、活塞等配件的更换频次,减少了压缩机洗涤罐清洗频次,降低了原料气压缩机维护工作量,年可节约压缩机维修成本50万元;

避免系统处理气量不足,节约损失的原料气2万方/天,折算节约液化气损失2.8吨/天、轻烃损失1.4吨/天、干气损失1.8万方/天,目前轻烃价格:2300元/吨,液化气价格:2200元/吨,干气价格:1元/方,进行计算,年可节约经济损失:=(2.8吨/天×2200元/吨+1.4吨/天×2300元/吨+1.8万方×1元/方)×365天=999.37万元。

某天然气净化处理装置原料气预处理项目投资费用150万元,改造后,年可节约经济损失=50万元+999.37万元-150万元=899.37万元。

4 推广应用规模及前景

某天然气净化处理装置原料气杂质预处理项目实施后,可减少大量黑粉进入天然气处理后端系统,有效的控制黑粉产生的危害,减少设备的故障率,对于天然气处理过程中存在较多杂质的系统,可以进行推广应用,保证产品质量。