引言

青岛发电公司#3汽轮机由上海汽轮机厂引进美国西屋公司技术制造,型号为C300-16.7/0.981/538/538,属亚临界、一次中间再热、高中压合缸、双缸双排汽、单轴、凝汽式汽轮机,并可供热网抽汽,压力为0.981Mpa-1.4Mpa间调整。轴系由高中压转子、低压转子、发电机转子、励磁机转子组成,整个轴系支承在7个轴承座上。 图 1 轴系结构图

图 1 轴系结构图

励磁机#7瓦与#1、#2轴瓦相同为自位可倾瓦,它由孔径镗至一定公差的四块浇有轴承合金的钢制瓦块组成,各瓦块有支承于轴承壳体内,且用自位垫铁定位,自位垫铁确定各瓦块的位置,每块垫铁与自位垫块的球面相接触,作为可倾瓦块摞动支点,自位垫

块的平端与外垫块紧贴,而外垫铁可磨成所需的厚度,以维持其要求的间隙,轴承壳体制成两半,用销定位,轴承壳体置于轴承座下部和轴承盖上半内孔的槽内,该内孔槽确定了轴承轴向位置,销则用来防止转动。

1 数据调查

青岛发电公司#3机组于5月14日至6月30日进行了大修,相关记录如下:

(1)发电机转子靠背轮清理检查,汽端、励端靠背轮端面无裂纹、划伤痕迹,检查销孔无损伤痕迹,用细油石进行修研,清洗干净。

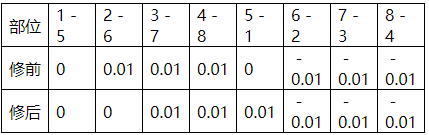

(2)发电机励端靠背轮瓢偏:标准:最大瓢偏度<0.04mm 表1 发电机励端靠背轮瓢偏记录表

表1 发电机励端靠背轮瓢偏记录表

最大瓢偏度:0.01mm

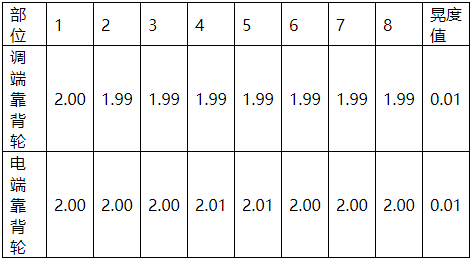

(3)发电机靠背轮晃度测量:晃度标准<0.04mm 表2发电机靠背轮晃度记录表

表2发电机靠背轮晃度记录表

(4)对发电机、励磁机转子的轴颈进行检查,无异常。

(5)测量轴颈锥度、椭圆度: 锥度0.01mm 椭圆度0.01mm

(6)#7轴承检修

检查#7支持轴承乌金接触良好、无脱胎、裂纹等缺陷,各油口清洁畅通。修后#7轴瓦顶隙:0. 28mm;标准:0.25—0.30mm。符合检修工艺标准要求。

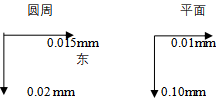

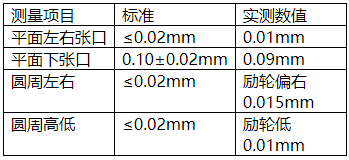

(7)励磁机转子对轮中心情况:

(8)励磁机转子做晃度调整:

圆周最大晃动度0.02mm,对角0.01 mm。对轮螺栓最小力矩1660Nm,最大力矩1900Nm符合标准要求。

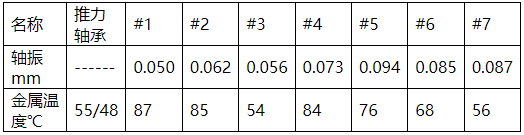

7月1日,#3机开机后各参数如下:

负荷:230MW 转速:3000r/min 主汽温:541℃ 主汽压:14.5MPa 真空度:-94.7Kpa 表3 7月1日机组轴振及瓦温表

表3 7月1日机组轴振及瓦温表

从以上检修数据可以看出,#3机5月份大修完毕之后参数处于正常范围内,机组运行正常。

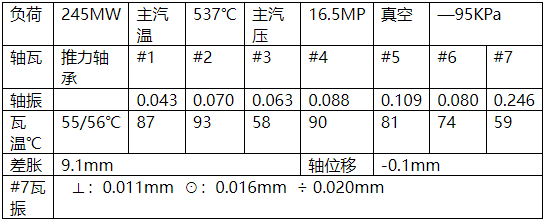

#3机9月29日停机消缺前主要参数如下:

表4 9月29日机组主要参数表

从上表中可以看出,经过一段时间的运行,#3机励磁机#7瓦的轴振高达0.246mm,而跳机逻辑中规定#7瓦的一侧振动达到0.125mm报警,另一侧达到0.254mm跳机,虽然采取了一些防范跳机措施,但是没能从根本上消除这一潜在风险,已经严重威胁着机组的安全运行。

2 振动原因分析与确定

2.1振动分析

#3机经过一段时间的运行后才发生轴振大的问题,说明轴瓦在运行过程中某一项或者几项参数发生了变化,分析能发生变化的参数,将#3机#7轴振大的原因为以下几个方面:

(1)轴瓦间隙发生变化,如顶隙、紧力等发生变化最终导致轴瓦接触情况发生变化。

(2)轴瓦润滑油油温、油质发生变化,如有杂质进入瓦中,致使轴瓦发生乌金损坏。

(3)发电机励磁机靠背轮连接螺栓力矩不足,导致两者对中和晃度发生变化,致使轴瓦载荷情况发生变化。

(4)励磁机移位,如地脚螺栓松动导致励磁机发生位移。

2.2原因查找及确定

针对以上四个原因,机组检修人员首先检查了励磁机地脚螺栓的紧固情况,检修人员交代,每次检修完毕地脚螺栓经过点焊加固,经检查地脚螺栓点焊处无开裂情况,故排除地脚螺栓松动导致励磁机发生移位的情况。通过联系化学对润滑油油质进行化验,发现润滑油油质在运行阶段内油质检测都在合格范围内,排除了润滑油中有杂质进入瓦内,造成轴瓦损坏的情况。针对其余两个可能原因,检修人员决定利用停机消缺的机会对#3机#7瓦进行解体检查,进一步进行检查。

机组盘车停后,停运润滑油系统,解体励磁机#7瓦,解体过程复测励磁机轴瓦各部间隙合适,轴瓦乌金无脱落裂纹,轴颈处无磨痕及沟槽。翻出下瓦发现轴瓦接触存在不均匀现象。

图2 #7瓦下瓦接触图

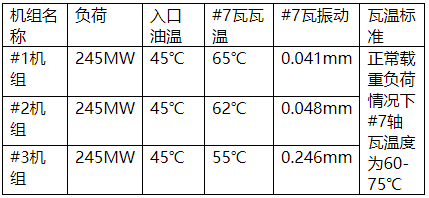

通过分析现场轴瓦接触情况,认为轴瓦载荷不均匀,且存在较轻的现象。为验证这个原因,机组检修人员比较了#1、#2、#3机的#7轴瓦瓦温及振动情况。在相同机组负荷及润滑油温度情况下,#3机组#7瓦瓦温低于60-75℃的范围,机组振动较大。轴瓦载荷不均且较轻,导致轴瓦温度较低。 表5 #7轴瓦瓦温记录表

表5 #7轴瓦瓦温记录表

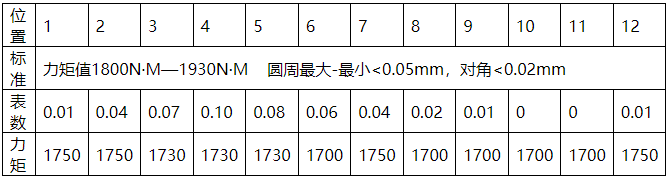

检修人员复测了励磁机晃度,发现励磁机晃度为0.06mm,较上次检修完毕有所变化且超标。为找出励磁机晃度发生变化的原因,检修人员解体励发对轮,复测了励发中心数据。发现励发中心数据基本没发生变化,且在合格范围内。结果排除了轴系中心变化造成的晃度超标。解体过程中发现靠背轮螺栓力矩偏低。 表6 复测轴系轴系中心记录表

表6 复测轴系轴系中心记录表 表7 靠背轮螺栓力矩记录表

表7 靠背轮螺栓力矩记录表

3对策实施

通过以上分析及解体验证,造成#3机#7瓦振动的原因为励发靠背轮螺栓力矩偏低,造成运行过程中励磁机晃度发生变化超标,进而导致轴瓦载荷不均匀且较轻,最终导致轴系振动超标。

对策一:为解体实测励发对轮下张口为0.09mm,而励发对轮平面下张口标准为0.08-0.12mm,为增加#7瓦载重负荷,检修人员根据#7瓦解体检查情况,决定将下张口调整至标准值上限,以此来增加#7瓦载重负荷;据此通过数学计算的方法设定方案。![]()

式中:

I——端面到#7瓦中心距离,mm;

D——励端对轮直径,mm;

![]() ——励发对轮张口变化值,mm;

——励发对轮张口变化值,mm;

![]() ——#7瓦增加垫片厚度,mm;

——#7瓦增加垫片厚度,mm;

经计算,#7瓦增加垫片厚度为0.10mm。增加完#7瓦轴瓦垫片后,复测励发对轮的中心,结果显示下张口增至0.12mm。

对策二:将力矩扳手调至1660Nm开始找励磁机晃度,晃度合格后保证励发对轮螺栓力矩标准为1800-1930Nm范围内。

4 效果检查

对策实施完毕, #3机开机后#7瓦的振动情况进行了调查,振动情况如下: 图3 #7瓦振动历史趋势图

图3 #7瓦振动历史趋势图

统计了一周时间内的#7瓦振动情况,如下表,单位:mm

表8 #7瓦轴振记录表

表8 #7瓦轴振记录表

5结论

通过对影响#3机#7瓦振动的分析,找出了影响振动的原因,降低了#3机#7瓦的振动,确保了机组安全稳定运行,同时积累了经验,为以后机组类似缺陷的检修消除提供了技术支持。

参考文献

冯永新.300MW机组轴瓦稳定性故障的测试和诊断试验.振动工程学报,2004年8月,第17卷增刊.

王少华.300MW机组励磁机前轴承振动原因分析处理.汽轮机技术学术研讨会论文集(湖北卷)