1. 前言

选区激光熔化(Selective Laser Melting, SLM)[1]是应用最普遍的增材制造技术之一,也是各国竞相发展的战略性新兴产业。GE公司为Leap发动机制造的燃油喷嘴已进入SLM批量生产阶段,将原本需要20个零件组装的燃油喷嘴设计成整体零件一次性打印成形,其生产周期缩短了近2/3,重量减轻了25%,生产成本也降低约30%。法国的赛峰起落架系统公司利用SLM技术制造了某飞机钛合金前起落架壳体组件,使组件在保持力学性能的同时重量降低了15%。由此可见,SLM技术在提高制造效率的同时也节省了制造成本,为飞机结构的轻量化设计提供了更多可能。

2. SLM的技术特点

SLM是采取“离散+堆积”的成形思路,利用高功率密度的激光束熔化金属粉末,使其快速凝固后累积为构件的一种制造方法:首先利用计算机软件制作待加工零件模型并离散化处理,获取每层的信息参数后设置激光扫描路线、扫描速度、粉层厚度等相关参数。接着向成形腔充入保护气体后开始铺粉过程:将一层金属粉末铺展在调平的基板上,完成一层的粉末熔化、凝固后,粉床下降一个粉层厚度,送粉器再一次进行铺粉,如此往复逐步堆叠出三维金属零件。

3. SLM技术在航空领域的应用优势

目前航空领域的构件正朝着一体化、复杂化和多功能方向发展,对加工的精度要求很高。相比传统减材成形,SLM有着不可比拟的优势。

(1)航空零部件间的配合关系复杂,精度要求很高。传统工艺中每增加一道工序就会增加一次误差来源。SLM使用的粉末粒径小,激光光斑在20~100μm之间,生产的零件尺寸精度可达到20~50μm,很适合航空领域的精密零件制造,尤其是复杂整体构件的精密制造。

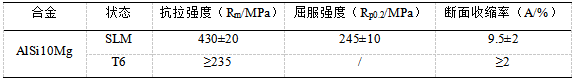

(2)SLM制造的金属零件比铸造零件组织细密、综合性能优异,可进一步提高飞机零件的可靠性。目前AlSi10Mg合金的SLM应用较为成熟,该合金在成分等方面接近国内的ZL104合金。表1对比了SLM成形和T6状态的AlSi10Mg合金的力学性能[2]。可以看出SLM成形的合金比T6状态合金的力学性能更高,分析认为[3]SLM制造的AlSi10Mg合金存在两种不同于传统铸造合金的强化机制:一种是Si相固溶于Al基体中形成固溶强化机制,另一种是构件组织晶粒细小形成细晶强化机制。铸造铝硅合金中的共晶Si多为板片状存在,对其力学性能产生不利影响。

表1 不同成形方式下AlSi10Mg合金室温力学性能

(3)SLM技术可以在实现零件功能需求的前提下达到轻量化和集成化目标。以往的零件设计除考虑零件本身的功能外还需兼顾其可制造性。部分零件不得已需由多个组件构成,组装后的零件重量大、不方便安装、拆卸,甚至一些复杂的异形结构设计会超出传统工艺能力的范畴。SLM技术无需设计模具和制造毛坯,一体化成形的方式可以促进结构设计思想的解放和提升。

4. SLM技术应用存在的问题

(1)SLM通常要用到高质量的球形粉末,因为球形粉末的流动性更高,能够在一定程度上提高制件的精密度[4]。同时粉末的粒度分布也会对粉末的流动性造成影响:窄粒度分布导致细小粉末团聚而宽粒度分布导致粗大粉末分离,二者均会导致加工工艺不稳定。现阶段高质量、高稳定性的原材料粉末基本依赖进口,制造成本较高。

(2)由于SLM技术是层层堆叠形成零件,可能在层与层之间存在未熔合、夹杂、层移等缺陷。这些缺陷可能会导致难以完全消除的孔洞,同时降低零件致密度,成形件的延伸率相对较低,内部缺陷不易检测。这些缺陷在循环载荷条件下会成为裂纹源,影响构件的疲劳寿命。

(3)SLM在制造一些悬垂结构时需在零件和基板之间添加支撑结构来保证零件正常制造,待零件成形后再对支撑部分进行去除。若支撑结构设计不合理,会造成后处理工作量和成本的上升,也会对零件的表面质量造成影响。

5. 未来发展方向

(1)应着力于发展国产制造装备和软件,掌握原材料制造技术。目前国内高端的增材制造装备核心元器件和商用软件主要依赖进口,同时国产粉末流动性差、存在异质杂质等,影响最终制件质量。

(2)应着力提高产品综合性能的稳定性,提升产值规模和效能。由于SLM发展历史短,技术成熟度低,制造过程中涉及到大量的工艺参数调整。在研究过程中,基本靠不断试验积累数据以寻找最佳工艺参数,试验可重复性不高,产品稳定性不够,导致生产规模小、效能低。

(3)应制定体系化行业技术标准。近几年已有较多的增材制造标准陆续发布,但大多数标准仍处于探索阶段。国内已发布的标准数量很少且不成体系,航空工业近几年也陆续发布了部分集团标准,但多为基础的粉末、基板等通用技术要求,距离实际应用还有较大的差距。应尽快针对原材料的采购、产品制造过程、表面处理及后处理、产品的验收、测试、性能、质量检验标准和成形构件缺陷检测方法等方面制定成套的规范与标准。

国内SLM的应用还处于探索阶段,该技术虽然可以突破部分传统零件制造的壁垒,但并非所有零件均适于增材制造方法。在进行应用技术开发时应兼顾成本和效益,选择适用的零件(如复杂形状结构、需要快速研制、超规格结构等)进行增材制造技术的应用。

参考文献

[1] Kumars, Selective Laser Sintering/Melting [J]. Comprehensive Materials Processing,2014,10:93-134.

[2] EOS GmbH-Electro Optical Systems. Material Data Sheet: EOS Titanium Ti64, AD, WEIL/10. 2011[R]. Munchen: EOS Gm-Bh-Electro Optical Systems,2011.

[3]康梦瑶,热处理对选区激光熔化成形AlSi10Mg合金组织及性能研究[D].山西:中北大学,2018.

[4]付立定.不锈钢粉末选择性激光熔化直接制造金属零件研究[D].武汉:华中科技大学,2008.