1 引言

航空线束作为飞机的中枢神经系统,连接着机载电气、航电、通信和操纵等系统,其向飞机各系统输送动力电源、传递控制信号和数据信息,是全机系统运行的关键环节。长期以来,航空线束工艺设计一直沿用传统的手工模式,信息化介入极少,工艺设计需手工翻阅大量图纸、技术手册等资料,工艺准备周期长,效率低,错误率高。另一方面,由于多品种、小批量、更改频繁等生产特点,造成数据错误、数据传递不及时,工艺文件管理混乱的现象。

目前国内航空产业电气设计已广泛使用了CHS软件作为飞机电气原理、线束(即EWIS:Electrical Wiring Interconnect System)的数字化设计平台。作为设计下游的工艺端,迫切需要采用与新的设计模式相匹配的工艺设计平台,尤其是在新机研制过程中,工艺准备在设计发图不完备的情况下已经开始,并且一边制造一边更改。这就给航空线束工艺设计带来了较大的考验。

CHS(Capital Harness System)是一种专为航空、航天等领域开发的专业线缆线束设计工具包,能提供强大的线束设计功能。但对线束制造工艺需求的图版生成,工具选配,报表生成、导出等功能非常有限,尤其是在设计数据向工艺数据的实时转换和数据交互方面手段还非常欠缺,无法满足飞机线束工艺准备和生产流程的需求。因此,针对飞机线束传统的生产方式,基于CHS 软件先进、高效的线束设计解决方案,提出了新的飞机线束工艺设计系统。

2 基于CHS的航空线束工艺设计系统方案

2.1 航空线束工艺设计系统方案框架和流程

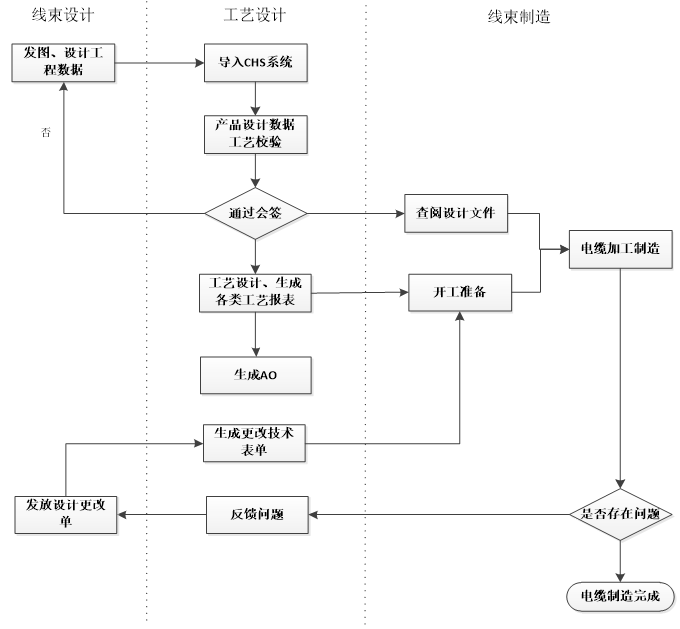

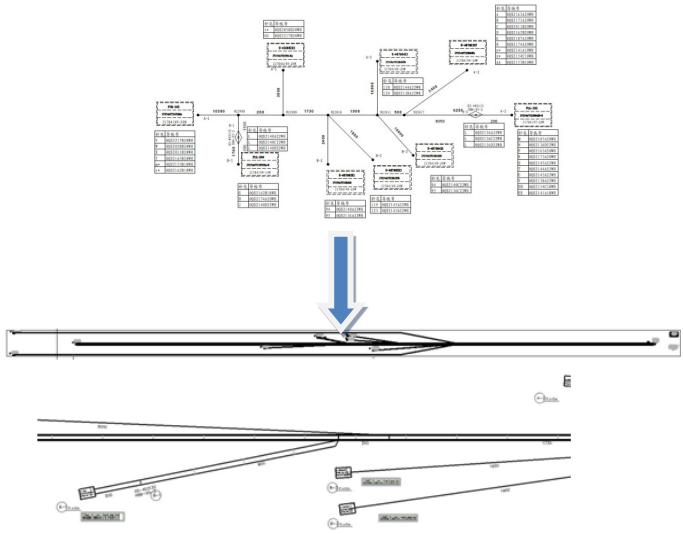

针对上述问题,本文提出一种基于CHS航空线束工艺设计系统方案,其线束工艺设计与生产过程主要包括设计数据提取、工艺规则校验、工艺计算选配、工艺报表生成、工装图版绘制、制造性装配指令编制等环节。基本过程如图1所示。

图1 线束工艺设计系统方案流程

设计数据提取:利用CHS软件,将设计文件的信息全部提取。当设计更改时,线束工艺设计系统支持手动更改和自动更改两种方式:可以手动更改线束工艺设计平台内的数据,也可以从CHS平台重新导入设计升版的新数据。线束工艺设计系统可显示、记录更改前后的数据,支持版本查询和版本对比。支持架次查询和架次管理等功能。

工艺规则校验:部分设计文件存在图纸与接线表不相符、“一孔多线”、“多线一孔”等设计错误问题,对于新研飞机来说,该类问题尤为严重,要求工艺技术人员在审签设计文件时需逐一核实排查,工程量较大,出错率较高。因此,区别于传统的人工工艺会签方式,在图纸审查过程采用工艺规则校验方法。利用工艺规则和工艺知识,对CHS提取的设计文件信息进行逐条校验,包括设计数据校验、物料明细校验、生产准备校验等,减少设计错误,避免工艺知识局限,提高工艺审图效率及质量。

工艺计算选配:线束工艺设计平台建立航空线束基础数据库,包括导线信息、电连接器信息、线束附件信息、标零成材信息及设备工具信息等的基础数据库,使线束制造基础数据信息实时有效,以便于数据维护、工艺校验调用以及故障问题快速定位。

工艺报表生成:对于生产数据表,利用CHS平台中二次开发的数据提取插件,以设计图纸、导线表、明细表为输入,对所需物料自动进行分类汇总,一键生成各个生产环节所需的“8种数据表”(即:下料数据表、标志数据表、标准件数据表、成品数据表、零件数据表、材料数据表、死接头数据表、导通数据表),并保存到线束工艺设计系统的数据库。

工装图版绘制:在CHS平台利用Formboard模块及二次开发工具,开发工装图版绘制功能。该功能可以自动识别提取图纸中的分区、连接器、标准件、包覆物、敷设轨迹及长度等信息。根据识别的信息将图纸自动放样为1:1图版工装,直接打印或输出至3D光学投影系统用于线束布线生产,摆脱了手工绘制的落后工艺。

制造性装配指令编制:进行工艺计算和附件选配操作,能够给出成品、标准件与工具之间的匹配关系,用于MES系统编制制造性装配指令。

2.2 系统基本功能

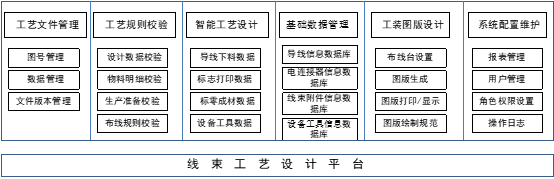

根据上述分析,总体方案包括工艺文件管理、工艺规则与知识管理、基础数据管理、智能工艺设计、工装图版设计和系统配置维护六个部分,如图2所示。

图2 系统基本功能框架

2.2.1 工艺文件管理

设计文件常为XML格式,将设计文件导入CHS软件,自动识别设计文件的图形、文字、数据等信息。工艺文件管理功能共包括图号管理、数据管理和文件版本管理。图号管理可对设计图纸进行查看、编辑,实现文件、数据版本管理。数据管理可实现按架次对设计图纸、图版工装、导线表、物料信息等基础数据进行管理,以便准确查询各架次设计、生产状态。文件版本管理技术状态更改,能够进行更改登记、查询及记录更改前后数据,生成和管理各类工艺更改文件(工艺指示单、更改单、技术单索引等),并支持线束数据的历史查询。

2.2.2 工艺规则校验

工艺规则校验包含设计数据校验、物料明细校验、生产准备校验、布线规则校验等多方面信息,实现对设计图纸准确性的自动校验,准确定位设计错误,提升工艺审图效率及质量。具体功能如下:

①设计数据校验,用于实现对图纸与导线表一致性的校验;

②物料明细校验,用于实现对图纸与物料明细表数据的一致性校验;

③生产准备校验,根据死接头匹配规则、焊锡环匹配规则、接触偶匹配规则、连接器与后附件匹配规则等进行校验。

④布线规则校验,用于实现图纸可操作性的校验。

2.2.3 智能工艺设计

工艺数据是整个线束生产制造的源头,为后续各环节提供基础数据,它具有种类多,工艺规则和算法复杂,计算量大、正确率要求100%等特点。以设计图纸、导线表、明细表为输入,对所需物料自动进行分类汇总,一键生成“8种数据表”即:下料数据表、标志数据表、标准件数据表、成品数据表、零件数据表、材料数据表、死接头数据表、导通数据表。并将生成的8个报表转换成激光自动下料打号机、标志打印机、线束测试仪等设备可读取的数据格式,通过硬件接口技术将数据与设备交联,为物料管控提供基础数据源。

2.2.4 基础数据管理

工艺基础数据包括导线信息、电连接器信息、线束附件信息、及设备工具信息等,并提供数据维护端口,使线束制造基础数据信息实时有效。以便于工艺、操作人员进行知识学习,查找。同时,可调用相关信息于MES系统编制制造性装配指令。

①导线信息数据库需具备记录各类导线的规格参数、加工方法以及相应的配套件、连接件、工具等信息的功能。

②电连接器信息数据库需具备记录各类连接器型号、厂家、加工方法、压接工具、拧紧工具等相关信息。

③线束附件信息数据库需具备记录热缩管、死接头、屏蔽套规格参数、匹配关系等信息。

④设备工具信息数据库需具备记录线束加工中所用到的各类工具及设备。

2.2.5 工装图版设计

研究线束设计拓扑结构图的绘制规则,基于图形识别技术,解析设计输入的xml格式数据或一图两表(一张线束图,格式可为PDF或DWG;零件表/导线表等表格可为WORD或EXCEL格式),制定电子图版绘制规范,生成1:1的电子图版,同时,提供优化工具,可对图版工装进行手动编辑维护,避免与其它图纸元素干涉。

2.2.6 系统配置维护

提供系统正常运行所需要的功能,包括角色权限设置、用户管理、报表管理、操作日志管理等功能。角色权限设置是按线束数据技术状态进行数据授权,以满足不同角色、不同状态对数据的需求。如:由主管对线束主管工艺员进行数据授权,避免其他工艺员对线束信息的误操作;操作人员只能查询已经完成编制校对的工艺文件信息等。用户管理是通过创建、删除、修正等操作对用户进行有效管理。报表管理包括报表下载、上传、发布等操作。系统自动记录用户对电缆数据信息的创建、更改、删除等有效操作信息,以便于对电缆设计数据版本信息的追溯。

2.3 工艺设计流程

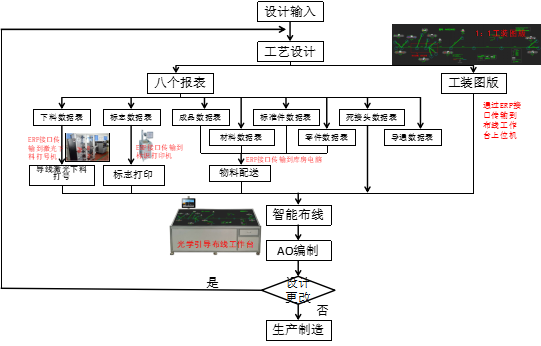

从设计端到制造端各信息化平台的数据流程如图3所示。按线束生产制造流程,首先在工艺会签阶段将设计数据导入CHS软件,针对设计预发放的工程数据进行一次工艺规则校验,将结果反馈设计。通过会签的设计原始数据正式进入制造企业内部的Capital平台,对正式发放的设计数据进行第二次工艺规则校验,随后利用CHS软件中Formboard模块及二次开发工具,将图纸自动放样为1:1图版工装。同时,将工艺校验后的数据提取到企业数据库,通过线束工艺设计平台自动生成八个报表,传输至相应的物料管控平台。最后通过调用基础数据库在MES系统完成制造性装配指令的编制。

图3 工艺设计流程

3 基于CHS的航空线束工艺设计平台

为了实现航空线束工艺设计系统,需要重点开发工艺规则校验模块,线束图纸辅助设计模块、物料信息管理模块和工艺信息管理模块。

3.1 工艺规则校验模块

工艺规则校验是线束数字化工艺设计平台的核心之一,主要用于处理设计数据中常见的错误,或不符合制造加工条件的数据。基于基础数据库的工艺校验规则,对设计数据进行智能匹配校验,生成相应的校验报告以便于及时采取处理措施。该功能主要包括以下工艺校验规则:接线关系校验、导线牌号和长度校验、屏蔽族一致性校验、死接头与导线匹配性校验、焊锡环匹配规则、电连接器壳体号校验、连接器与后附件匹配性校验、电连接器后附件屏蔽套校验、电连接器后附件模缩套校验。

3.2 线束图纸辅助设计模块

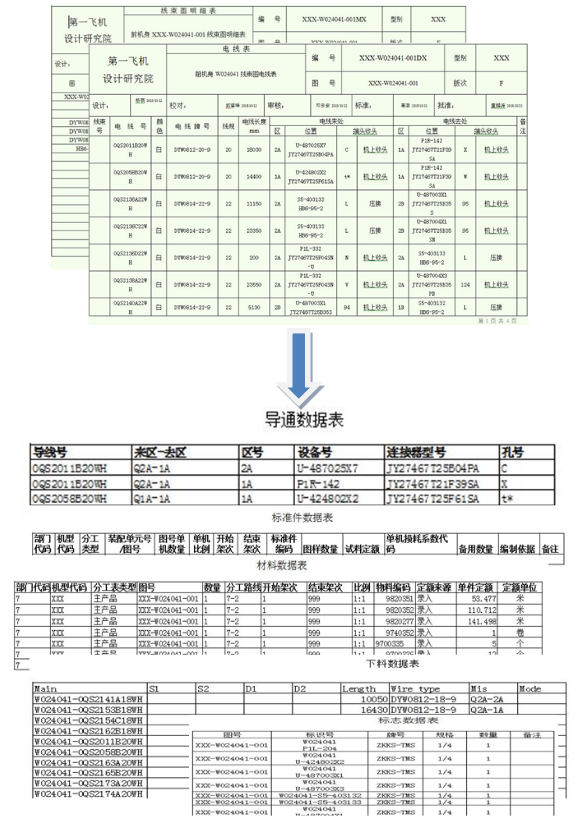

利用线束工艺设计平台,对设计图纸进行转换与调整,自动生成电缆1:1工装图纸,完成电缆工艺图纸的设计工作。该模块支持图形风格显示控制,使整个图纸的显示满足标准化图纸的要求;支持电缆分支的拓扑结构调整,可以将分支与原有分支的节点断开,并连接到新的节点上,进而快速调整电缆的分支拓扑结构;支持电缆分支的长度调整,提供自动化的工程计算功能,自动计算电缆中电线的长度、分支的直径、线束的重量。该模块提供自动化的工程优化功能,可以自动优化死接头的位置,优化死接头两侧的电线进线方向;提供手动优化工具,可对图版工装进行手动编辑维护,对电缆工装图中单个或多个分支快速移动、弯折、旋转和镜像,避免与其它元素干涉。效果如图4所示。

图4 由线束设计图纸转换为生产工装图版

3.3 物料信息管理模块

物料信息管理模块以设计图纸、导线表、明细表为输入,对所需物料自动进行分类汇总,一键生成“8种数据表”即:下料数据表、标志数据表、标准件数据表、成品数据表、零件数据表、材料数据表、死接头数据表、导通数据表。相比传统工艺方法,提升了生产效率,提高了数据准确性。效果如图5所示。

图5 由线束设计导线表、明细表转换为生产所需八种报表

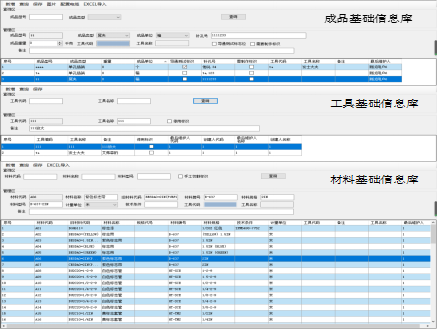

3.4 工艺信息管理模块

工艺信息管理模块包括导线信息、电连接器信息、线束附件信息及设备工具信息等基础信息库,如图6所示。该模块嵌入完备的工艺规则,自动对工艺数据进行计算、选配。工艺规则校验就是基于基础工艺信息库执行的。同时,该模块录入各类生产制造文件,供工艺、工人查阅学习。工艺信息库提供修改完善功能,工艺员根据新材料、新成品、新标准件、新加工方法进行维护和更新。

图6 工艺信息库

4 结束语

长期以来,航空线束一直沿用传统的手工作坊式线束加工模式,在线束制造流程及各关键工序环节中,只有激光印字/切线下料工序初步实现了自动化,剥线和压接工序应用了少量的设备和工具,工艺设计、物料准备、电子图版绘制、布线、绑扎及加装包覆物等其它工序都是依靠手工完成。导致线束制造产品一致性差、生产效率低下、质量问题频发。尤其是随着飞机朝着机电一体化的方向发展,传统的硬式手动控制系统逐渐由自动化电气控制系统取代,导致产品中电缆数量急剧增加,航空线束的装配制造能力及装配质量已经成为影响产品开发成败的关键因素。因此智能化工艺设计是线束制造的发展趋势,也是实现数字化精确制造的必然选择。线束生产的种类繁多,批量小,生产转换节奏较快,庞大的工艺数据都需要采用信息化手段来对数据的可靠性、正确性进行保障。同时,各机型架次状态繁多,庞大的工艺数据需要长期积累和传承。航空线束工艺辅助设计平台正是对这种大数据处理的一种初步尝试,大大缩短了工艺准备周期,实现了线束制造流程的自动化,提升了航空线束制造的效率及质量,为后续的航空线束制造智能化奠定基础。

参考文献

[1]田斌,李青. 飞机线束生产工艺规则工艺设计技术研究 [J].机械工程师, 2011,3

[2]张弛.一种基于CHS 软件的飞机线束设计方法 [J]. 航空科学技术, 2014,25(05):36-39

[3]傅佳. 飞机线束工艺数据生成及管理系统的设计与实现[D].电子科技大学硕士论文,2014,05

作者简介:程佳敏(1992-)女,工艺员/工程师,主要研究方向:电缆制造。