一、引言

大型飞机中央翼肋属于较大较宽的双面肋类零件,中央翼肋上、下外形缘板面分别与上壁板和下壁板进行连接,由于其结构是飞机上最大的肋类零件,因此外形上连接点数量较多,每个零件导孔数量为300~500个,每架机翼肋孔数多达上千。批产制孔方式采用装配阶段手工制孔,加工中不可避免存在人工操作失误导致的风险点,中央翼肋外形缘板面存在多处缺口,其为不连续的多个曲面,装配厂人工制孔时需按每个断开的外形面侧端做为基准进行定位划线,每个零件上下翼面仅找侧端定位就需60~80次左右,加工过程中工人极易产生因定位或孔位划错失误而带来的质量风险。

1)装配现场需工人先划线再钻孔,孔数多达上千,工人工作量繁重。

2)外形面为多耳片断面,划线需多次重复找侧端基准,耗时费力易出错。

3)孔位精度靠人工划线保证,虽在孔位公差范围内,但精度相对较差。

二、加工工艺难点分析

从提高产品效率及质量为出发点,将装配厂人工制孔更改为数控制孔,解决装配厂工人上千制孔的繁重工作量,缩短时长,提高效率的同时提高产品精度,解放人力并加快整体生产流程进度。人工制孔转数控制孔后,主要存在以下新的问题:

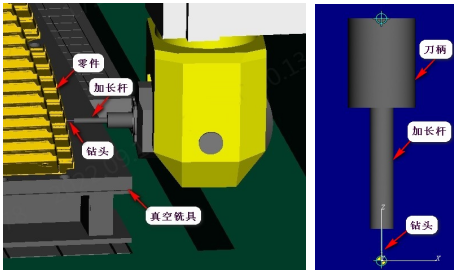

1)、工装干涉:零件为双面结构,宽幅较大,腹板较薄因此数控制造时需带真空铣具进行零件主体结构加工,但真空铣具外形轮廓与零件外形不一致,因此在数控摆90°制孔时铣具台面与刀具干涉无法制孔。

2)、孔径精度:制孔时刀具悬伸较长,钻制Φ2.7mm-Φ3.2mm孔时刀具悬伸最长需达230mm,远超理论刀具的长径比,制孔时钻头悬伸过长将无法保证其铣削时的刚性,产生颤动,数控无法保证孔径及孔位精度。

3)、效率:由于外形面制孔需主轴摆90°且刀具悬伸较长,为保证孔径精度,每层切削量较小,因此制孔速度较慢,效率较低。为保证效率,提高速度或增加每层进给量,在刀具刚性与切削量不匹配的状态下,将会发生钻头崩断现象,零件上孔数较多,现场工人无法追踪每个孔的切削状态,崩断后的钻头有可能卡在零件孔壁内部,后期取出十分困难。

4)、孔位精度:由于温度及时间间隔造成零件长度发生变化(例如5米长零件整体最大变形量最高超过0.7mm),导孔孔位公差为±0.5mm,孔位与零件缘条相对位置的偏移量超过理论要求,如果无法确定长度变形量调整相对孔位,将影响制孔时的孔位精度,严重影响零件质量。

5)、操作过程错误:外形缘板上孔数较多,但在实际加工过程中存在工人因对刀失误或程序缩比错误而带来的质量风险。

三、解决方案

1)、评估铣具最大干涉区域,以最小的返修量修整工装,将最大干涉区域(即上图三角区)向下铣切35mm,将所需刀具悬伸由原230mm降低为170mm。鉴于此类返修经验,应在新研零件工艺准备时将外形缘板制孔问题考虑进整体工艺方案,在设计铣具初期应注意铣具台面与零件外形的随形匹配问题,以减少外形台面的延伸尺寸,为后期数控制孔减小刀具悬伸做好准备,防止后期刀具及刀柄与工装干涉问题。

2)、钻头长度与直径之比越大,钻头弯曲倾向递增。在切削过程中其刚性越差,加工后的孔心偏离圆心,产生喇叭孔或超正差孔径,因此需提高刀具刚性,采用适合长度的加长杆,提高钻孔时悬臂的长度,减小钻头悬伸,保证切削过程中钻头足够的刚性,避免钻头弯曲或折断。

3)、使用加长杆连接钻头摆90°制孔,总悬伸为170mm,调整参数:采用假料进行参数试验,现场将加长杆长度、钻头长度、铣切转速、进给速度分为多组,进行参数试验,选取孔径及表面质量最好且效率最快的参数进行记录。数控加工过程效率与质量在某一范围互相制约,为提高效率我们在提高进给及增大切削量时会使刀具磨损加大,寿命降低,对于孔数较多的零件,钻头高负荷切削的情况下,其切削寿命需进行确定,否则现场加工存在断刀的风险影响零件质量,为确定钻头在效率最快参数下的切削寿命,需对钻头参数进行耐受度试验,确保在加工零件过程中无崩断现象,确定参数后进行后续零件的实际铣切,跟踪2-3架份后零件达到稳定生产,这样既可保证高效加工同时保证了零件质量。

4)、由于零件外形缘板上导孔需摆角度铣切,因此限制了现场加工设备,为保证设备利用率,通常将数控制孔集中在五轴设备加工,因此加工零件主体与外形制孔两个工位会产生时间差,由于温度变化零件产生变形,尤其对于大尺寸零件长度会发生明显变化。为保证孔位的正确性,应在制孔前确定零件整体变形量,对零件两端头工艺孔进行总长测量,确定长度变形量后,对钻孔程序进行缩比,确保零件孔位的正确性。

5)、确定程序正确性、对刀正确性、缩比正确性。即在零件两端头和中部选取三个点位,采用摆90°打点的方式后对孔位进行测量,流程中明确要求孔位无误后方可对零件进行铣切,如果因某环节错误将会在打点测量后发现,既不伤及零件也可验证缩比参数正确性。

四、改进效果

1)、通过修整工装上最大干涉区域,将零件外形所有孔总悬伸降低在数控可操作的区间内,否则由于悬伸问题部分孔需钳工制孔。

2)、采用加长杆后最大限度减小了钻头长度,从而增加刀具刚性,减小了钻头的弯曲度并加快了制孔速度。

3)、通过各组参数实验,避免了钻孔时由于切削量过大、速度过快造成的孔径偏差。选取最佳参数用于产品的正式加工后,内壁光滑且孔径偏差在0.05mm内,孔径精度及表面质量均高于装配要求。

4)、采用缩比后解决了零件由于变形产生的协调匹配问题,经现场加工验证,外形所有孔位最大偏移量在0.06mm内,精度远高于手工划线制孔。

5)制孔防错的实施,极大的降低了工人现场操作失误导致质量问题的概率,保障了零件的安全稳定生产。

五、结论

通过对肋类零件缘板制孔防错提效,将人工制孔改为数控制孔,减少了装配厂上千孔位的划线与钻孔工作量,最大程度减少人工干预,降低加工风险,提高生产效率。同时此方法可用于其他类型零件,减小装配过程中的出错率,提高零件整体工作流程效率,为飞机的稳产增产提供坚实的保障。

参考文献

[1] 艾兴,高效加工技术及其应用研究,中国工程科学,2000.11:40—51;

[2] 刘雄伟,数控加工理论与编程技术,机械工业出版社,1994:150‐170;

[2] 季恺. 基于数控加工的工艺设计原则及方法研究[J]. 科技展望,2016,(29): 44.