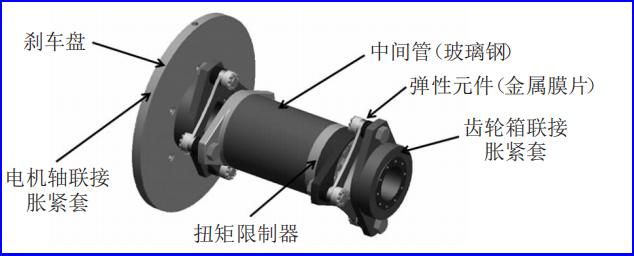

目前,全世界为应对能源需求日益增加,资源日益减少的问题,大力发展清洁能源。2020年,中国政府也提出了2030年的碳达峰、2060年碳中和的宏伟目标。而风能作为一种无污染、可再生的新能源,技术成熟,成本较低,商业潜力巨大。计划到2030年,太阳能、风电发电总装机量达到12亿千瓦以上。风电联轴器作为是风力发电机组中制动系统的关键部件,用于连接发电机轴和齿轮箱,通常包括扭矩限制器、胀紧套、弹性元件、中间传动轴,具有传递扭矩、防止过载的作用[1]。而扭矩限制器广泛用于风电机组,其核心部件摩擦片好坏将决定扭矩限制器打滑过程中,防止过载、传递扭矩的性能。

图1 风电联轴器示意图

常见的风电联轴器用摩擦片为树脂基摩擦材料,存在高温摩擦系数热衰退和热磨损问题,一般温度超过 300℃就会出现性能衰退。而粉末冶金方法制备的铜基摩擦材料,适用于较高温度下的制动与传动工况条件,具有摩擦系数稳定,导热性好,强度高、磨损小的特点。风力发电设备要求在户外长期稳定运行,需要面对复杂的风变载荷考验,而高性能铜基粉末冶金摩擦摩擦片优异的性能,可有效提高风电机组的运行时间,降低修修成本,是风电联轴器的理想选择。目前风电联轴器用高性能铜基粉末冶金摩擦片基本采用进口件,相关报道几乎没有。因此风电联轴器用高性能铜基粉末冶金摩擦片研制工作,对于风电机组有重要意义。

1. 成分选择

通过采用粉末冶金烧结技术,获得一种配方合理、工艺简单、成本可控,在使用工况下摩擦系数稳定,性能良好的铜基粉末冶金摩擦片。选用合金铜粉为基体,锡粉作为基体强化组元,石墨等作为润滑组元、铁合金粉等作为摩擦组元,原材料要求见表1。该摩擦材料具有摩擦系数稳定、导热性良好、较好的耐磨性和抗粘接性能。

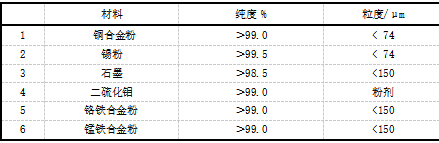

表1 原材料技术要求

2. 试验方法

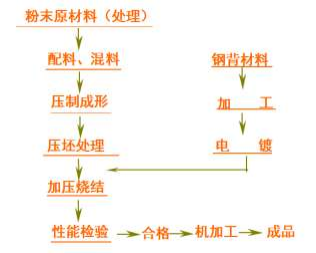

铜基粉末冶金摩擦片制造的主要工艺流程如图2所示,根据铜基摩擦片结构特点,采用压坯与经表面处理后的钢背同时加压烧结,制成铜基烧结片,性能检测后机加工得到最终摩擦片。

图2 铜基粉末冶金摩擦片工艺流程图

按表2的成分配比称取粉末,手工预混后,将混合料置于滚动混料器混合均匀;采用冷压成形工艺,压力200~400Mpa,得到压坯;压坯连同钢背置于以保护气氛的钟罩式加压烧结炉中,进行加压烧结,烧结温度为820~880℃,压力为1.5MPa~3.00MPa,保温2~4小时,保温完毕后将试样水冷至100℃以下出炉。

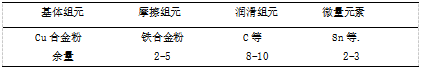

表2 铜基摩擦材料的化学组成 wt%

将摩擦片加工成10mm×10mm×10mm:①电子天平上测量重量,计算密度:②布氏硬度机检测烧结材料硬度;③蔡司Axio Scope A1型金相显微镜观察材料的显微组织;

将摩擦片加工成φ64mm×φ53mm×10mm:在MM3000型摩擦磨损实验机进行摩擦磨损试验,对偶材料选用Q345。

3. 结果分析

3.1不同烧结保温压力对材料致密化的影响

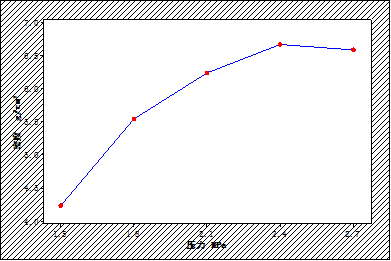

图3 不同烧结压力下摩擦材料密度变化曲线

图3为保温温度850℃时,不同保温压力摩擦材料的密度变化曲线。由图可知,当保温压力从1.5MPa增至2.4MPa时,试样密度随烧结压力的增加而增大,继续增大至2.7 MPa,材料密度略有降低,说明随着保温压力的提高,材料密度逐渐升高,且当保温压力为2.4MPa时,材料密度到达峰值。表明在2.4MPa的烧结压力,材料已经充分烧结,致密度高。

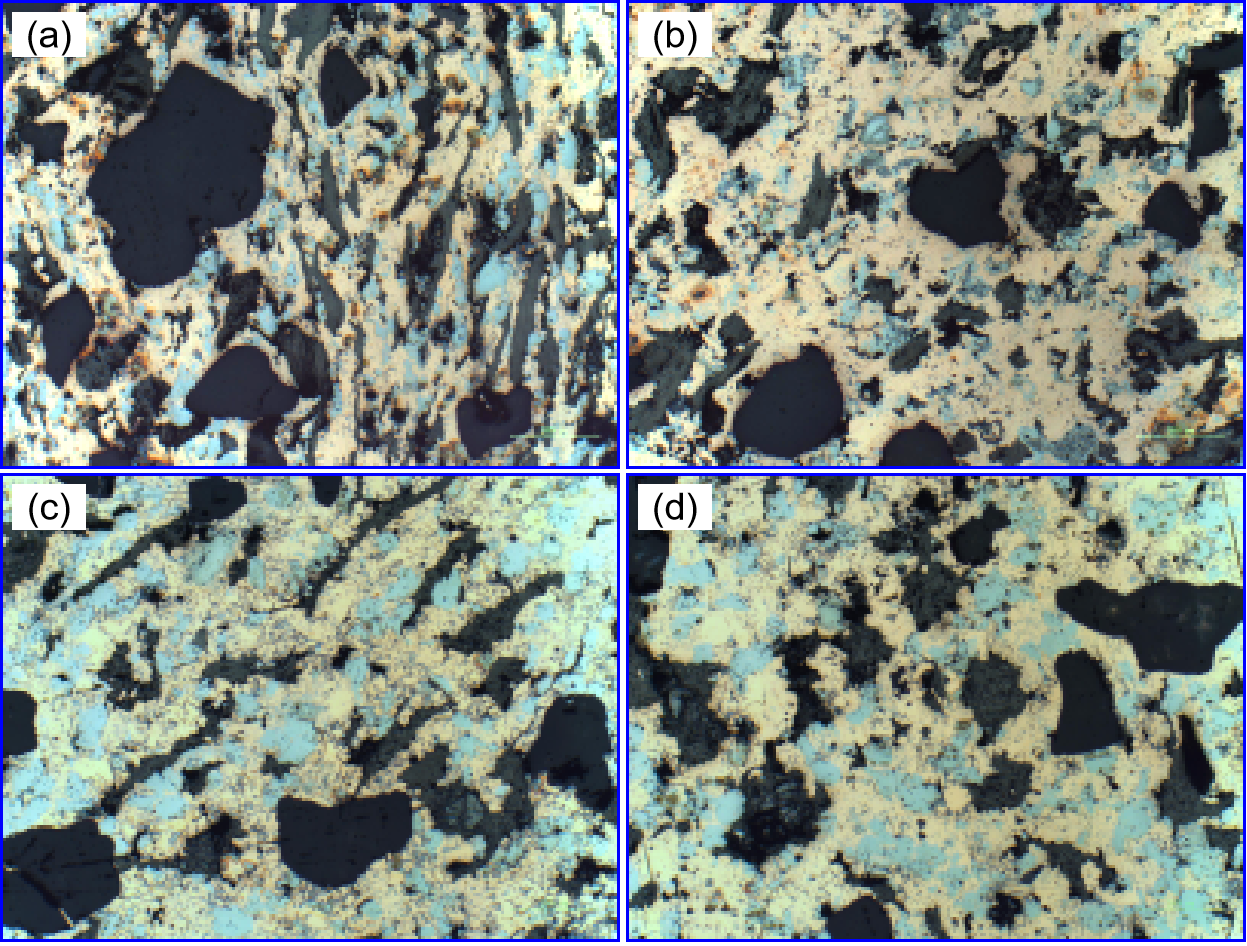

图4 不同烧结压力下材料的显微组织

(a)1.8MPa; (b) 2.1MPa ;( c) 2.4MPa ;( d) 2.7MPa

对不同保温压力下摩擦材料的显微组织进行分析。由图4(a)可知,当烧结压力1.8MPa时,基体内存在较多的间隙,各组元并未联结成整体,空隙较大,说明在此烧结压力下合金化尚未完全,基体中不同组元的界面上还存在较多的孔隙。当烧结压力提高至2.1MPa、2.4MPa时,基体内各组元之间间隙减小,材料致密度明显提高。有文献报道[2]:压力在粉末冶金摩擦材料烧结过程中,可以提高原子的扩散系数,同时会限制体积膨胀,提高产品孔致密度。随着压力的提高,不同组元的原子克服晶格畸变能力提高,扩散运动加快,合金化程度提高,组元间界面消失,孔隙度减小,材料致密度提高。但随着压力增大到2.7MPa,材料致密度无明显变化。说明在保温温度850℃下,保温压力2.4MPa时,材料相互之间已充分反应,无需继续增大压力。

2.2微量元素锡对硬度的影响

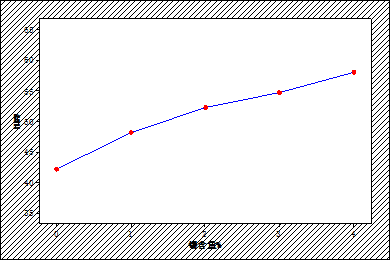

图5 不同锡含量对硬度变化曲线

图5为不同锡含量条件下材料硬度变化曲线。由图5可知,当微量元素锡粉质量百分数由0%增至4%时,材料硬度显著提高,不含锡含量,材料硬度42.7HBW,当增加至4%时,材料硬度增加到58HBW,锡对铜基粉末冶金材料的硬度影响显著。造成该现象可归因于铜-锡相图,在720~760℃温度区间,铜锡α固溶体中锡百分含量最大可达15%,因此,在铜基粉末冶金材料中加入一定量的锡粉,起固溶强化作用,可有效强化基体和提高硬度。但过量的锡粉会生成游离的锡,变成润滑组元,降低性能[3]。

2.3摩擦磨损性能分析

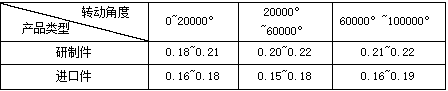

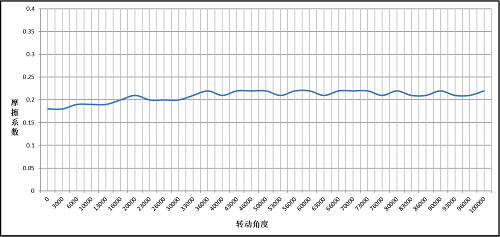

为研究风电联轴器中摩擦片性能,参考风电实际的工况,设计耐疲劳打滑测试。试验过程全程保持压力恒定,通过调节电机转动时间控制转动打滑角度。设计单次打滑60°,进行100000°打滑疲劳测试,试验过程分为预磨和试验两个阶段。预摩阶段进行6~12圈,确认摩擦系数稳定后进入试验阶段,否则继续进行磨合。在相同条件下,可认为摩擦系数变化就是力矩变化情况,因此试验过程中记录不同转动角度摩擦系数的变化趋势,即代表力矩变化,试验结果如表3所示。研制的铜基粉末冶金摩擦片系数为0.18~0.22,系数波动±10%,波动情况如图7所示;而进口件在相同试验条件下,摩擦系数为0.15~0.19,系数波动±11.7%,研制的铜基粉末冶金摩擦片摩擦性能优于进口件。同时研制件摩擦系数的增加,可以提高扭矩限制器的打滑阀值,提升风电联轴器过载保护能力。

表3 耐疲劳摩擦试验摩擦系数结果

图6 疲劳试验摩擦系数曲线

图6为研制的铜基粉末业金摩擦片100000°疲劳试验摩擦系数曲线,从图中可看出,经过预磨合后,试验前期,摩擦曲线缓慢上升,到达20000°之后,摩擦系数基本稳定在0.20以上。摩擦试验开始到预磨合完成,按照摩擦学粘经典的附理论,摩擦力来自于分子接触的粘结力,摩擦力的大小与接触面积成正比。磨合阶段,材料表面粗糙度高,接触面积小,造成摩擦系数小。随着试验进行,接触面积增大,初期材料表面脱落的硬质颗粒,在压力作用下,会形成小的犁沟,此时摩擦力来自于表面的机械咬合和分子力,摩擦系数上升。当试验不断进行,材料表面的金属由于积累的热量作用,在空气中的会形成稳定的氧化膜,由于氧化膜是非稳态的易变形,对硬质颗粒有一定包覆性,同时具有自适应性,促进摩擦系数趋于稳定,同时降低磨损[4]。

4. 结论

1、通过选用合金铜粉为基体,锡粉作为基体强化组元,石墨、二硫化钼作为润滑组元、铁合金粉作为摩擦组,采用加压烧结工艺制备的铜基粉末冶金摩擦片,具有摩擦系数稳定,导热性好,强度高、磨损小的特点。

2、在850℃保温压力条件下,烧结压力2.4MPa时,铜基粉末冶金摩擦片可达到最大致密度,合金化程度高。

3、锡含量对于铜基粉末冶金摩擦材料的性能由于铜-锡相图,有固溶强化作用。

3、通过对研制的铜基粉末冶金摩擦片进行耐疲劳打滑试验,摩擦性能优于进口件。

参考文献:

[1]王亚平,顾笑然,等.风电联轴器的结构类型及技术特点[J].机械工程师.2014,11(72-74).

[2]盛洪超,姚萍屏,等.烧结压力对铜基粉末冶金航空刹车材料的影响[J].润滑与密封.2006,11:(44-49).

[3]孙忠刚, 高 飞,等.锡对粉末冶金铜基摩擦材料摩擦磨损性能的影响[J].润滑与密封.2014, 12:(29-33).

[4]费多尔钦科И M. 现代摩擦材料[M]. 徐润泽. 北京: 冶金工业出版社, 1983.