前言

在国家环保政策日益趋紧的大环境下,加快科技创新驱动发展,更有利于矿山再制造产业的快速融合。以煤矿综采液压支架维修为例,液压支架是综采设备的重要组成部分。研究表明,由于立柱伸缩速度慢、次数少、工作环境差,所以对其耐磨性要求并不高,相对耐蚀性要求较高。现在国产支架立柱材料为27SiMn合金结构钢,调质后镀铬以达到防腐耐磨要求,因为镀铬的工艺特点(物理结合)使得在液压支架工作中因为外力撞击或内部质量问题产生镀层脱落而造成立柱基体腐蚀,基体腐蚀后造成立柱与缸体密封不严而失效。

多年来,液压支架各类千斤顶多采用电镀维修工艺,因电镀工艺为高污染、高耗能、高成本行业,近年来受环保的影响,电镀工艺逐步淘汰,因此严重影响了液压支架整体维修进度。为此,开展支架立柱激光熔覆工艺研究,通过技术创新来提升客户的满意度,给客户带来巨大的成本优势和环保效益。将先进的激光熔覆技术进一步在煤矿行业内推广应用,将造福于企业自身与整个行业。

1.激光熔覆技术介绍

激光熔覆是一种新型的涂层技术,它利用激光能量高度集中的特性,把具备防腐、耐磨、耐高温等各种性能的合金粉末熔融在金属表面,从而提高工件的性能并延长使用寿命。激光熔覆是涉及到光、机、电、材料、检测与控制等多学科的高新技术,是激光先进制造技术最重要的支撑技术,可以解决传统制造方法不能完成的难题,同时也是国家重点支持和推动的一项绿色环保的高新技术。已广泛应用于航空、石油、汽车、机械制造、船舶制造、模具制造等行业。

激光熔覆替代电镀层的特点:激光熔覆层与基材为冶金结合,结合强度可达到基材强度90%以上;激光束具有急热急冷的特点,熔覆层所形成的热影响区小,对基材的热变形及组织相变影响小,所加工部件整体变形小。此外激光熔覆以激光器作为热源,加工过程无污染,属于绿色环保生产方式[1]。

图1液压立柱激光熔覆效果图

图1液压立柱激光熔覆效果图

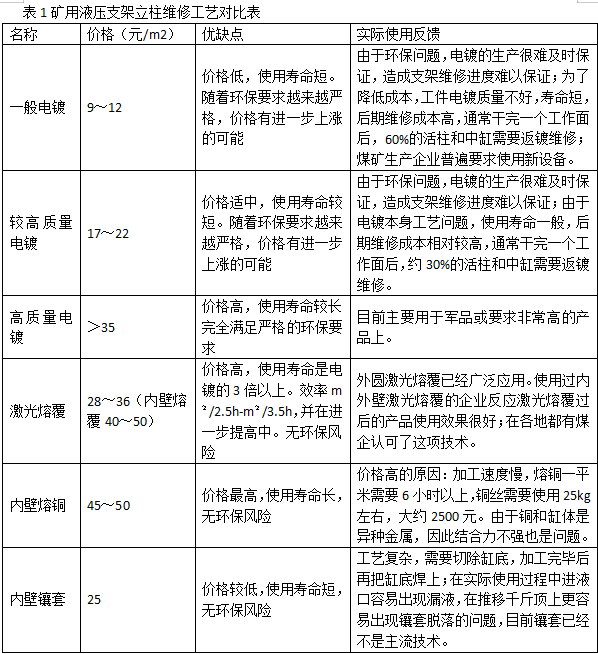

2.激光熔覆与传统涂层技术对比分析

首先,电镀本身作为涂层应用必不可少的一个工序,已经成为全球三大污染之一。中国是电镀大国,随着日益严重的环境形势,以及存在高耗能、高成本、高污染三大“短板”, 电镀企业遇到前所未有的发展瓶颈。从发展的角度来讲,我们也应该未雨绸缪,提前做好准备。从技术的角度看,电镀的目的是防腐和耐磨,从而增加设备的使用寿命,但由于电镀工艺本身存在结合力和孔隙率的问题,导致电镀层本身容易破损和基材容易腐蚀,从而影响设备的使用寿命。激光熔覆技术做为一种新型的涂层技术,激光熔覆工艺采用具有优良耐磨抗蚀性能与基体具有良好冶金与力学相容的合金粉末,在高功率激光束辐照工作面同时,用自动送粉装置同步向激光熔池内送入合金粉末,在熔池内发生快速熔化与凝固,形成均匀致密的合金涂层。很好地解决了结合力以及孔隙率的问题,因而避免了腐蚀和脱落现象,大幅度提高设备的使用寿命[2]。

由于工艺特点及选用材料不同,与电镀比激光熔覆在抗蚀性、结合力、环保性、加工便利性、设备投入、使用寿命等方面有较大的提升。尤其是使用寿命方面,相对于电镀而言,激光熔覆因合金粉价格较高,成本也相对较高,但激光熔覆后的支柱使用寿命是电镀的5-6倍,相较而言还是激光更节约成本,而且降低了劳动强度。后期维修方面,由于激光熔覆层的厚度(单边0.6-1.00mm)大于电镀层厚度(单边0.04-0.07mm),且与基体属于冶金结合,一旦发生磕碰,可直接用氩弧焊修补、磨平、抛光即可(甚至不用解体立柱)。电镀层一旦磕碰侧需要解体、退镀、氩弧焊修补、磨平、抛光、电镀、抛光、组装等。

不同维修工艺对比情况如表1所示。

3.液压支架立柱激光熔覆加工原理及工艺流程

3.液压支架立柱激光熔覆加工原理及工艺流程

3.1激光熔覆加工原理

激光熔覆原理主要是利用大功率激光束聚集能量极高的特点,可在毫秒级内将被加工件表面微熔,同时使零件表面预置或与激光束同步自动送置的合金粉完全熔化,获得与基体冶金结合的致密覆层,基体材料在激光加工过程中仅表面微熔,微熔层为0.05-0.1mm。基体热影响区极小,一般为0.1-0.2mm,激光加工过程中基体温升不超过200℃,激光加工后变形量很小。基体与合金粉微熔与凝固在0.3秒内完成,从而使得激光熔覆层和基体间形成冶金结合[3]。

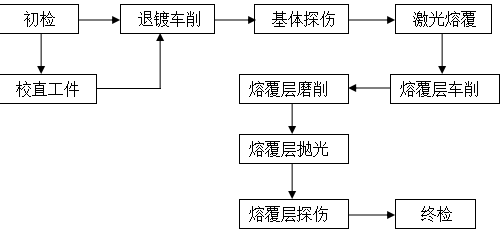

3.2激光熔覆工艺流程及要求

激光熔覆工艺流程如图2所示。

图2激光熔覆工艺流程图

图2激光熔覆工艺流程图

激光熔覆工艺技术要求主要有以下几点:

①千斤顶(立柱)弯曲变形的校正处理后,弯曲度不大于2‰;②修复电镀层、组合密封槽部位;③千斤顶(立柱)外圆面镀铬层需要经过车削处理后,再进行激光熔覆焊接、打磨、抛光等金属表面处理;④处理后的千斤顶焊接熔覆表面硬度不低于HRC50;⑤处理后的熔覆层厚度不低于0.5mm(单边测量);⑥密封配合面的尺寸精度不得低于f9级。表面粗糙度Ra≤0.4,孔隙少于2点/dm2,直径不大于0.2mm;⑦处理后的硬度均匀,无气泡、硬刺、脱皮、烧焦、凹坑、凸起、点蚀等加工缺陷;⑧千斤顶(立柱)修复参照执行GB25974.2《煤矿用液压支架 第2部分:立柱和千斤顶技术条件》[4]。

3.3激光熔覆工艺应用前景分析

3.3.1激光熔覆后二次维修成本低

使用传统镀硬铬工艺制作的新品立柱,在后续维修中,只要有一点产生锈蚀或者磕碰划伤,那么整根立柱镀铬层都需要车掉重镀,成本及周期都比较长。如果在制作新品立柱或者第一次维修使用激光激光熔覆工艺后,在后续维修中,有某个点或者几个点产生磕碰划伤,只需要维修出问题位置即可,无需整根处理,大大减少了维修周期和成本。

3.3.2生产环境清洁,符合环保要求

由于激光本身不污染环境,其工作现场干净整洁,无有害气体或液体产生,对操作人员无毒无害,且对环境无任何影响。

3.3.3修复范围大,生产效率高,可以进行报废再制造

电镀时镀层厚度为0.03-0.05mm,电镀的沉积速度为25μm/h,需要时间12-20小时。而对于激光表面处理而言,镀层厚度(加工成品后)要达到大于0.4mm,只需耗时2.5h/㎡。并且激光熔覆一层即可达到0.8-1.5mm,最大厚度可以做到7mm而不出现裂纹。

3.3.4操作智能化可视化,自动化程度高

智能化激光表面处理设备将激光器、旋转轴、运动机构、送粉器等关键机构均集成一起,通过控制面板可实现一键操作,设备功能强大,简单易学。同时可实现可视化操作,即通过显器可以实时观察激光表面处理的整个过程,随时观察熔池形貌;并可将整个生产或试验过程通过监控记录下来并随时调出查看。

结论

液压千斤顶(立柱)作为液压支架的核心部件,其质量好坏直接影响液压支架的整体使用性能与安全性能。千斤顶(立柱)的损坏形式主要表现为工作表面腐蚀、镀层脱落。探索采用激光熔覆维修工艺成为当前液压支架千斤顶(立柱)维修的必然要求。采用激光熔覆工艺修复千斤顶(立柱)是当前行业内一个良好的趋势,该工艺性价比高,应用前景良好,对煤矿安全生产和高质量发展具有深刻的实践意义,具有大面积推广的价值。

参考文献:

[1]张国超,雷丹,王晓飚,等.液压支架液压缸缸筒内壁激光熔覆修复工艺研究[J].矿山机械,2021,49(5):13-14.

[2]李玉良,贺华,曹海青,等.液压支架油缸缸筒内壁激光熔覆修复工艺的探讨[J].内蒙古煤炭经济,2019(18):19-21.

[3]朱青青,马秋环,孙强,等. 激光熔覆技术在液压支架修复工艺中的应用[J]. 煤矿机械,2020.49(10):49-51.

[4]高宇.激光熔覆技术在液压支架立柱再制造中的应用[J].煤矿现代化, 2018(2):33-34.