0.引言

为了实现产品高精度,在轧制棒线材的工作中已经开始使用无张力轧制技术。无张力轧制技术是目前最先进的一种轧制技术,通过无张力轧制,可以实现对轧制工件动态尺寸的消除。经过长时间的生产实践,无张力轧制技术已经相当成熟,在使用无张力轧制技术的过程中,棒线材热连轧在实际生产中起到重要作用。活套在无张力轧制生产中起到至关重要的作用,目的是为了维持两个相邻机架之间的套量适当,更好的配合无张力轧制生产。

1.生产中常见的活套结构

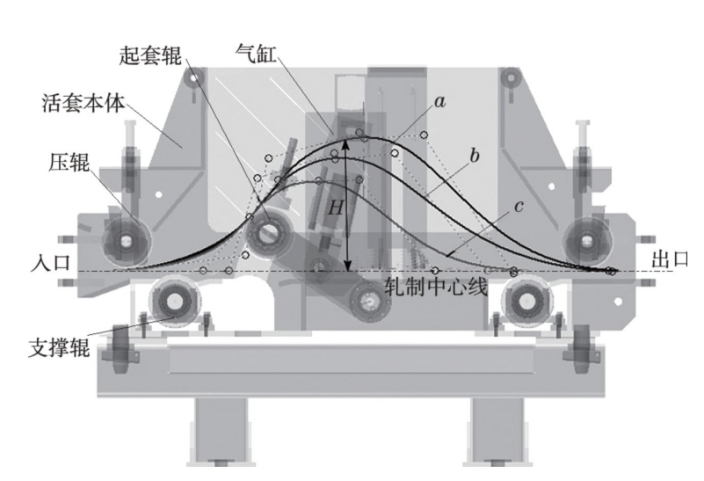

活套是一种在实际生产中因为两台相邻的机架之间因为速度差产生的多余轧机产生的一种弧形物质[1]。图1所示为活套结构1。

图1 活套结构1

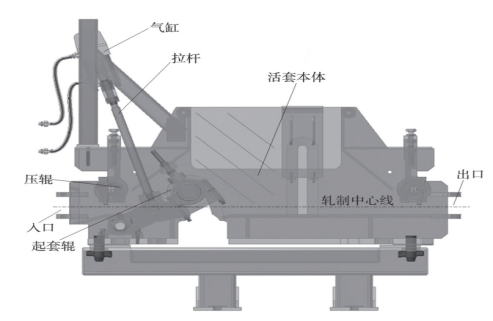

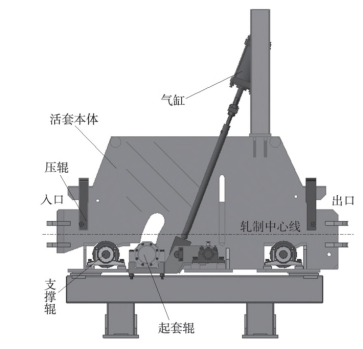

图1中所示的a、b、c共同组成的部分成为活套,由套辊、压辊、气缸、拉杆、本体共同构成,如图2、图3所示。

图2活套结构2 图3活套结构3

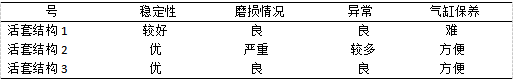

图1、2、3当中的大部分结构都是可以实现相互替换的。图1所示的活套结构1起套辊的方向需要与悬臂结构、轧件入口方向保持一致;图2所示的活套结构2起套辊两端的结构起到支撑作用提供良好的稳定性,起套方向与轧件入口方向相反,同时需要确保气缸与起套热源保持适当的间距。从构件的使用寿命来看,图2中所示的活套结构2并没有装备支撑辊,由于轧件被加工的过程中为滑动摩擦,失去支撑辊的保护会使磨损更加严重[2]。图1中所示的活套结构1因为拉杆在设计上存在不符合生产规律的因素而出现变形,会直接使设备在运行过程中出现卡阻。活套结构1、2、3在生产中的实际性能如表1数据所示。

表1 不同结构的活套性能对比

2.关键技术

控制活套的过程复杂、迅速,活套在形成的过程中随着时间的变化而变化的趋势接近正弦曲线,大致分为起套、稳定、收套阶段。单从机械原因出发,其关键技术主要涉及到活套的稳定程度、参数设定、故障处理。图1所示的活套结构1a、b、c不同状态下活套的形状也有所不同[3]。a中的套型因为套高过高使轧件发生卷曲,最终堆钢;b中套型因为起套高度适当,活套辊才可以正常运行,同时实现了无张力轧制,将坯料的套型控制得当;c中套型因为套高过小,加工轧件时存在障碍,因此拉钢。

3.活套建模

结合帮线材生产的实际需求,在生产现场配有的活套一般有单线、双线、三线、四线。在设计活套时使用Inventor进行活套建模可以大大提高活套设计效率,与此同时还可以对活套的不同结构进行有限元分析。

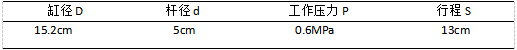

本次研究中使用的活套气缸各项参数详见表2。

表2 本次研究使用活套气缸参数

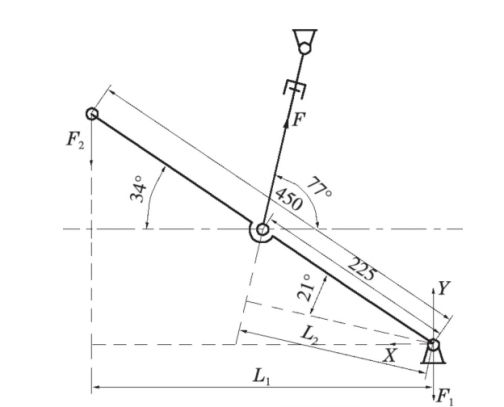

气缸工作压力的上限为0.6MPa,那么活套的最大工作力为F=9730N,以此来构建活套结构受力力学模型,如图4、图5所示。

图4 活套结构受力1 图5 活套结构受力2

经过计算得出F1=4000N,F2=3700N,将计算结果带入有限元分析,校对活套结构1、2的强度。

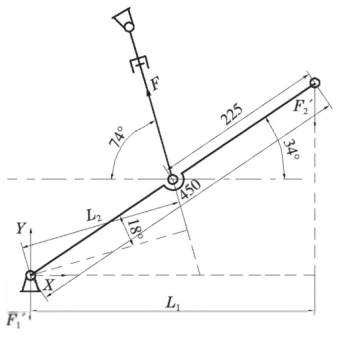

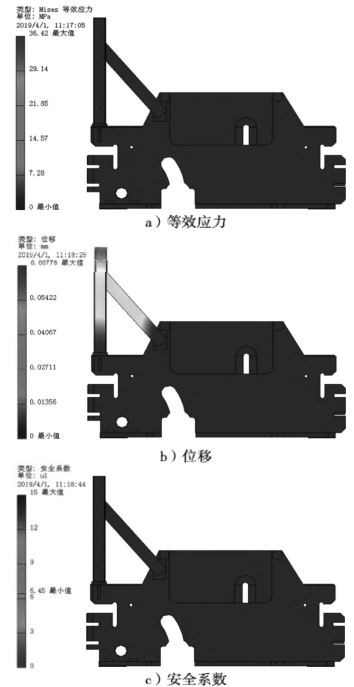

对活套结构1、2进行的静力学分析结构详见图6、图7。

图6 活套结构1静力分析 图7 活套结构2静力分析

活套材料型号Q235的屈服强度为185MPa,根据仿真结果可以看出,液压缸处于最大拉力下,此时活套本身承受的等效应力、形变、安全系数都满足实际轧制生产需求[4]。

4.生产中常用的活套类型

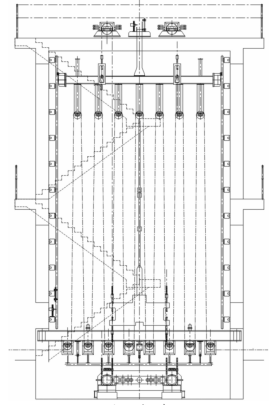

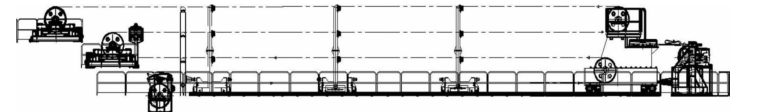

现阶段轧制生产中常见的活套类型主要有如图8所示的立式活套、图9所示的卧式活套。

图8 立式活套 图9 卧式活套

至于实际轧制生产中使用立式活套还是卧式活套这需要结合生产的实际需求,无论是立式活套还是卧式活套都有自己的优缺点。

4.1立式活套

由于立式活套是竖直方向运作的,所以在加工材料时,带材的方向也是竖直方向的。立式活套不会占用太多的地面空间,但是需要充足的高度空间,这对厂房的高度提出了要求。

4.2卧式活套

卧式活套是水平方向运作的,带材的方向也是水平的,占地空间与立式活套正相反,对高度空间的要求不大,对地面空间有较高的要求,总体上看对于厂房的基础设施要求并不大。

4.3对比

使用立式活套需要用到较多的胶辊,而这种胶辊在生产过程中很容易黏住大量的异物,夹带到生产材料中,这样一来更容易出现拉钢、堆钢等现象。除此之外,从便捷性的角度分析,卧式活套由于对空间要求较小,比立式活套更有优势。

结 论

本次研究对无张力轧制在棒线材上的应用进行分析,首先对生产中常见的活套结构进行介绍;对关键技术进行分析;对活套建模进行分析;介绍常见的活套类型。

无张力轧制工艺要实现的最主要因素在于对活套的应用,然而在实际轧制生产中,由于冲击载荷的影响,活套实际上会出现种种变化,为了防止生产事故的发生,确保无张力轧制顺利展开,需要对活套本身进行严格的控制,特别是活套的稳定性对于轧制生产质量产生本质性影响,只有确保活套的质量,才可以确保轧制工作的顺利进行。计算机信息技术促进有限元分析技术的发展,因此在对活套进行分析时可以使用有限元分析,使用Inventor软件作为载体,分析活套的各项参数并计算,精准的数据可以为活套在实际生产中的使用奠定良好基础,不仅可以提升轧制生产质量,确保无张力轧制的顺利实施,同时还可以最大程度上减少活套的维护频率,使活套的使用寿命与可靠性得到提升,降低企业生产成本。

参考文献

[1]李杰,刘毅,张艳春.棒线材连轧中的张力控制[J].山西冶金,2017,40(04):105-106+138.

[2]杜涛,赫晓烨,肖金华. 浅议宣钢棒材连轧中活套的控制与设定[A]. 河北省冶金学会、北京金属学会、辽宁省金属学会、山东金属学会、山西省金属学会、河南省金属学会、陕西省金属学会.“豫兴热风炉杯”2011曹妃甸绿色钢铁高峰论坛暨冶金设备管理经验交流会论文集会刊[C].河北省冶金学会、北京金属学会、辽宁省金属学会、山东金属学会、山西省金属学会、河南省金属学会、陕西省金属学会:河北省冶金学会,2011:5.

[3]武向华,龚雅琴,樊宏媛,张丽丽. 微张力及张力(活套)的控制原理及其在棒材轧钢生产中的作用[A]. 中国金属学会.第七届(2009)中国钢铁年会论文集(下)[C].中国金属学会:中国金属学会,2009:4.

[4]王敬东. 带张力冷轧铌、钛短板的研究[D].东北大学,2008.