1.转炉炼钢工艺控制的有效措施

1.1定点控制

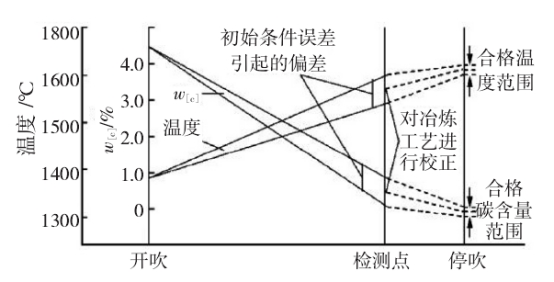

在转炉炼钢动态化控制工作中,定点控制主要是将满足冶炼终点要求的钢水成分以及温度设置成为主要工艺目标,在某个冶炼环节结合动态检测设备获取的相关信息科学矫正转炉工艺。如今,定点控制是我国现阶段转炉冶炼过程中主要用到的工艺控制方法。严格管控终点是定点控制最具代表性的优势。冶炼工作的实施,需要借助专业设备检测熔池中的钢水温度以及成分,以此来有效对比吹炼终点的钢水目标成本以及温度,并且将其作为后期调整冶炼工艺的主要依据,如图1所示为定点控制示意图。

图1定点控制示意图

1.2全程动态优化控制

在具体进行转炉动态控制工作的过程中,定点控制和全程动态优化控制有其各自期望达到的目标,其中,全程优化控制工作的开展,主要是为了能够得到合格的钢水,同时在控制过程中优化处理吹炼工艺,这样一来也能够进一步控制合金和辅料的消耗,从而达到节能减排的效果,有利于过程控制效果的充分发挥,确保冶炼控制更加合理化、规范化。冶炼阶段和全程动态优化控制阶段所取得的信息质量以及数量关系密切,在进行全程动态优化控制作业的过程中,检测得到的数据信息准确性、及时性以及完整性越高,就说明动态优化控制效果越好。但是,在转炉具体冶炼过程中,由于检测技术还有可能受到生产效率等方面因素的影响,致使在直接开展熔池钢水温度以及成分检测工作的过程中,存在着一定的限制因素。在具体冶炼阶段,有效检测部分冶炼方面的相关信息,有利于对熔池中相关情况的科学应对。全程动态优化控制方法的应用,如果相关信息的获取使用音频测渣法以及炉气分析法,能够细化相关信息内容。由此可见,在具体开展转炉动态控制工作的过程中,需要尽可能选用全程动态优化控制措施,以便能够充分发挥出检测信息的相关作用。

2.转炉炼钢过程工艺的优化措施

2.1冶炼工艺控制

尽管我国的转炉炼钢技术正处于快速发展的势态,但是,要想实现自动化炼钢,仍然需要继续努力,主要是因为影响转炉过程控制的因素比较多,各项技术的应用还不够成熟。对此,就需要相关炼钢企业加大冶炼工艺技术的优化控制力度,并且深入分析各方面的影响因素,以此来推动转炉炼钢的健康可持续发展。首先,必须全面落实枪位控制分析工作。在具体开展这一阶段控制工作的过程中,必须实现明确转炉枪位的操作规则,清楚地掌握不同环节的炉次需求,在此过程中,要确保各项工作的精细化落实,制定合理可行的枪位控制模式。即使固定操作模式的应用能够在很大程度上减少作业量,但是,这种方法的应用仍然存在着很大的问题,必须相关工作人员高度重视,严格按照实际情况建立合理的枪位控制模式,对炉内情况进行实时观察。其次,氧气流量控制。具体转炉炼钢工作的进行,为了确保氧化流量与转炉运行状态一致,就需要拥有充足的氧气供应量。然而,不同冶炼阶段对氧气的需求量有着一定的差别,同时,氧气的消耗速率也各不相同。因此,必须高度重视氧气流量优化工作,严格按照实际情况控制氧气量,尽可能减少对合金的消耗。最后,投料控制阶段。投料控制效率直接影响着后期转炉炼钢运行。就转炉化渣过程而言,其中包含着复杂的物理工艺和化学工艺,并且要对炉渣状况进行合理分析,这样一来就增加了转炉炼钢工艺难度。对此,需要事先做好单一投料模式的转化工作,明确投料过程中存在的不足之处,在此基础之上制定合理可行的检测方案,确保检测方案与转炉运行状态一致,从而更好地解决转炉炼钢中的弊端。

2.2冶炼过程工艺优化途径

随着转炉控制技术的不断发展创新,转炉炼钢过程工艺控制也逐渐朝着系统化和智能化的方向发展。然而,由于转炉结构复杂,进而影响了转炉自动化水平的提升,致使转炉只能实现半自动化应用。因此,要想提升冶炼过程的优化效率,就必须做好仿真试验,并且要制定针对性的优化措施。首先,仿真造渣过程。在实际开展转炉炼钢作业的过程中,炼钢质量和炼钢效率与转炉冶炼的平稳性息息相关,同时还会对钢水成分产生影响。一般情况下,如果钢铁企业使用定点控制方法实施造渣作业,同时还需要用到氧枪振动法以及声纳检测法,并且要紧紧围绕检测数据优化调整转炉炼钢过程。由此可见,要想进一步提升造渣全过程的动态控制,就需要高度重视仿真试验,以便能够充分掌握氧气流量以及炉内温度,明确影响造渣过程的主要原因,为冶炼作业的高效开展奠定良好的基础。其次,综合仿真试验。转炉冶炼是一项复杂的工作,其不仅与多个环节的工作内容息息相关,同时还会受到其他因素的影响。所以,为了能够尽可能解决这类问题,提高转炉炼钢效率,就必须合理应用综合仿真试验,设计规范化的专家系统,将外界因素带来的不利影响降至最低。在全面掌握转炉冶炼过程中脱碳情况和造渣情况的基础上,也可以通过优化转炉工艺,弥补传统炼钢过程中的弊端,为炼钢企业的健康可持续发展提供可靠的保障。

3.转炉炼钢工艺过程控制的展望

就转炉炼钢作业而言,该项工作主要包含了数学模型和检测技术这两个方面的内容,通过建立数学模型,能够充分发挥出检测信息的价值。如今,在多方面因素的影响下,专利冶炼工艺过程的发展仍然比较缓慢。要想进一步提升冶炼过程的工艺优化效果,就需要提高工艺控制水平,精细化管控转炉工艺,将节能减排理念全面落实到位。提升转炉炼钢过程的工艺控制水平是促进转炉控制技术全面发展的关键,首先,冶炼过程的工艺控制必须做到全方位、多角度管控,以免存在疏漏,只有精细化管控各个环节的工作流程,才能够达到优化冶炼过程工艺的目的。其次,确保过程工艺控制的精细化,也就是要求做好氧气流量方面的控制工作以及枪位方面的控制工作,确保这两个方面的工作内容与实时动态控制方向一致,这样一来才能够保障控制工作的有效性与合理性,以便在发生突发状况的时候能够及时采取对应的处理措施。此外,对于转炉技术的控制,主要是为了能够有效调节转炉冶炼的稳定性,要想实现这一目标,就需要从控制氧气流量入手,从而确保各项变量得到科学合理管控,以免受到不利因素的影响。

结语

总而言之,转炉炼钢过程控制工作的进行,需要以冶炼信息为依据来有效控制转炉工艺,在此基础之上,结合转炉炼钢最终目标进一步优化控制措施。这种方法的应用不仅能够提高转炉炼钢过程工艺控制效率,同时还能够尽可能减少能源的消耗,有利于推动炼钢行业的健康可持续发展。

参考文献:

[1]焦文豪.基于工艺过程和模糊控制的除尘风机自动控制系统研究[D].湖南大学,2020.

[2]王振.转炉炼钢的新型自动化电气控制探讨[J].自动化应用,2018,(02):148-149.

[3]刁望才,张明,徐涛.转炉炼钢过程中氮控制工艺研究[J].包钢科技,2017,43(02):20-22.

[4]李光辉,刘青.转炉炼钢过程工艺控制的发展与展望[J].钢铁研究学报,2013,25(01):1-4.