DCS作为整个核电站的大脑和中枢神经系统,一方面给核电厂的安全稳定运行提供了极大的助力,但是鉴于核电厂特点:系统复杂、功能多、安全性稳定性要求高,核电厂对于其DCS功能的完整性、运行的可靠性的要求是极为严苛的。这种严苛的技术要求导致了DCS设计、制造周期较长,但是为了和整个核电厂的设计、建造周期相匹配,DCS供货必须在极为有限的时间内完成。以国内核电60个月左右的建造周期来看,一般要求DCS在FCD(核岛第一罐混凝土浇筑)+32个月左右到货,这个周期对于核电厂DCS供货进度压力是非常大的。

本文主要基于笔者亲历的超过10个核电机组的实际管理经验,从DCS供货三个核心阶段,包括:合同签订、设计交互、系统集成对核电厂DCS供货进度管控的要点进行论述。

1. DCS合同签订

鉴于核电厂DCS合同的特点:

DCS技术复杂,买卖双方需要进行大量的技术澄清;

买方和卖方之间存在大量的设计交叉工作,为了避免后续的合同纠纷,买卖双方对于接口、责任边界的设置非常小心;

DCS合同额非常大,买卖双方决策都比较谨慎等。

DCS合同签订是一项非常复杂且费时的工作,同时由于DCS合同签订是供应商正式开始相关工作的起点,DCS合同是买卖双方后续合作的基础和依据,因此尽早签订一份高质量的DCS合同,对于后续DCS供货工作的有序按期推进尤为重要。

DCS合同应该在核电厂FCD前半年左右签订较为理想,这样既可以保证买方设计人员有较为充分的时间了解供方的DCS平台同时供应商也有较为充分的时间做好DCS合同执行的策划和准备工作。DCS合同从开始策划到合同签订需要至少半年以上的时间,如果是华龙等成熟堆型且设计院和供应商都比较有经验需要半年,如果是新堆型、新供应商则需要近一年的时间,如果是国外的供应商所需的时间更长。

综上,DCS合同至少需要在核电厂FCD之前一年以上启动合同策划等相关工作,且考虑到DCS合同签订的复杂性,应在一开始就成立由业主单位、设计、采购等相关部门人员组成的专项组,明确职责分工,制定专项计划确保DCS合同能够按期签订。

2. 设计交互

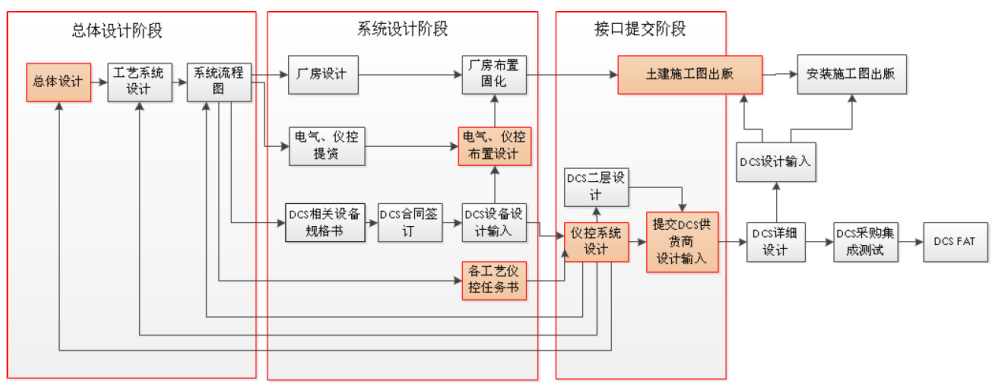

核电厂DCS进度管控最大的特点和难点就是设计进度的管控。DCS需要基于供应商选用的DCS平台特性并根据买方的工艺设计要求完成DCS设计。通常需要买方设计单位向供应商提交众多核电厂设计信息,如:总体控制方案、工艺过程控制方案、系统需求规范书、系统逻辑图/模拟图、I/O清单、定值手册、画面、规程、报警卡等,作为DCS后续实施的依据;同时DCS供应商很多的设计成果也是设计院开展相关设计的输入,下图为一个典型的核电厂DCS设计流程图。

图1典型核电厂DCS设计流程图

从上图可以看出核电厂DCS设计流程非常长、涉及专业众多而且是一个典型的交互式设计。若要保证整个DCS设计有序进行,需要全链条的设计进度精确匹配,任何一个环节出问题都可能会导致DCS设计延误,甚至影响整个核电厂设计工作的按期推进。

核电厂的设计工作都是渐进明细的,在设计工作过程中相关的修改和调整是不可避免的,如果等相关设计都完全固化再开展DCS的设计、集成供货工作虽然管理起来更加简单,但是进度上是不可能能满足现场进度要求的,所以DCS的设计工作必须采用多个轮次迭代的方式推进。为了保证最大程度的把买方的设计需求在发货前落实到卖方的DCS系统中去,同时减小相关变化对于卖方相关的设计、硬件集成、测试进度、费用的影响,需要合理设置迭代的轮次和迭代实施的节点。

根据多个DCS合同执行的经验积累,推荐在DCS交货前进行三轮迭代,如果从买方设计提资时间的角度来划分的话,第一轮通常是合同签订到FCD+12个月左右,这一轮迭代设置的总体原则是买方要在保证能够提资完整性的前提下尽早完成以便供应商能够尽快完成一轮DCS的设计,确定DCS基本架构、完成关键长周期设备下订单等工作。第二轮迭代设置的总体原则是在保证供应商可以完成其一个轮次设计、集成、测试并按期交货的情况下越晚越好,以便能够将买方尽可能多的设计变化反应到卖方的系统中,通常是在第一个轮次后10个月左右,且要求设计变化量相较第一轮不超过20-30%。第三轮迭代一般设置在DCS工厂测试前两到三个月,该轮迭代主要是利用供应商完成第一轮工厂测试的后的整改期,根据买方需要对系统进行一些小的修改,变更量设置一般是软件修改不超过5%。三轮迭代之后如果买方还有相关的设计修需要卖方实施,需要结合项目现场进度需求情况和卖方协商在出厂前再进行一轮迭代或者先发货到现场在现场进行设计修改。

3. 系统集成

DCS系统集成是相对比较标准的过程。该过程中需要重点关注的是外购件的采购问题。DCS系统涉及的部件成千上万,即使实力很强的供应商也需要大量的外购,这些外购件需要供应商根据买方的需求完成DCS硬件设计后才能确定规格和数量,尤其是第二轮迭代及之后产生的新增部件采购周期非常短,而且有些部件DCS供应商还涉及招投标、进口等环节流程较长,笔者之前负责的多个DCS合同均出现过由于几个关键外购件如:电源、隔离器等不能按期到货而影响整个DCS系统顺利推进的问题。对于该问题,笔者建议采取如下3个措施:

1) 要求DCS供应商在项目早期开始就本项目建立专门的外购件清单,并委派专人进行管理,要实现项目外购件清单和供应商库内物料总清单的联动。

2) 重点关注如主控室盘台框架、机柜柜体等关键的、长周期部件的采购下单和制造进展,必要的时候买方应该采用穿透式管理,直接派人到分包商开展监督、协调工作,确保关键部件按期到货。

3) 重点关注由于买方后续设计变更等原因需要新增的部件,这类部件通常要求的采购周期非常短,需要重点管控。

4. 总结与展望

从2008年左右国内第一批次核电厂大规模建设开始到现在,通过近15年30多个核电机组的不断总结与提高,核电厂DCS供货进度管理水平已经大大提高,基于目前60个月左右的核电厂建设总工期,FCD+32个月左右的DCS到货要求,DCS已经基本能够实现按期到货。但是为了进一步缩短核电厂的总的建设周期提高核电的经济性,近些年对于DCS到货的时间提出了更高的要求,为了实现上述要求,也为了DCS行业自生的健康发展,后续建议采取如下两方面措施以便进一步缩短核电厂DCS交货进度:

1) 加强新技术应用。经过国内近15年的发展与改进,在现有技术水平下大幅缩短DCS供货周期已经基本不可能了,只有采取新技术才能实现跨越式发展,如大面积采用测试工装,大幅度提高测试工作的自动化水平。

2) 加强系统化的管理创新。DCS供货工作的典型特点是流程长、接口多、交叉作业多,在努力缩短每个步骤完成周期的同时,应该进一步对整个工作流程进行优化,尽量减少工作步骤和接口,减少设计流程加快交货进度。

参考文献

1) 杨永祥,核电站数字化仪控系统软件验证和确认实用手册

2) 刘帅,核电DCS采购执行的提资链管理 《科技传播》