1 引言

贝类捕集器在有效捕捉换热管道中贝类生物的前提下,还需要通过反冲洗功能完成自身的清洗功能,防止因过滤网堵塞导致下游换热能力的下降[1]-[3]。核电厂每个机组的安全厂用水系统有两个独立的A、B系列实体隔离回路,每个序列中各有两个贝类捕集器,通过PLC控制箱逻辑时序控制四个电磁阀实现两个贝类捕集器上的气动冲洗阀和气动导流阀先后动作[4],从而完成贝类捕集器过滤网的清洁。

贝类捕集器反冲洗的运行原理:

(a)正常运行状态(导流阀开启、冲洗阀关闭)

海水由内向外通过滤网流向下游管道。

(b)冲洗状态(导流阀开启、冲洗阀打开)

一部分海水在滤网内部从下往上直接将附着在滤网内部的部分杂物一起冲入下游管道。

(c)反冲洗状态(导流阀关闭、冲洗阀打开)

海水受到阀板阻挡,改变流向从阀板以下的滤网由内向外通过后,又有部分海水从阀板上部的滤网外侧由外向内冲洗滤网内部附着的杂物进入下游管道。

2 反冲洗功能的硬件设计

2.1 电气布置图

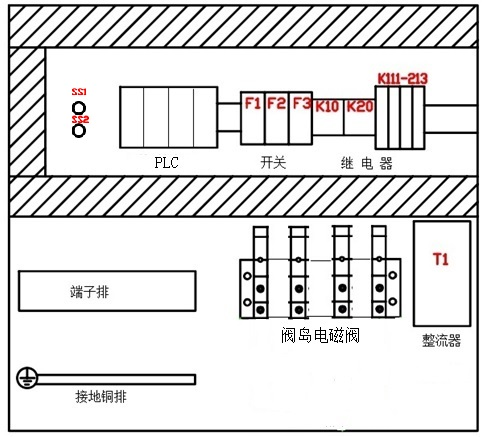

供电电源通过T1整流器提供PLC与继电器的工作电压24VDC,PLC通过继电器控制电磁阀的动作,从而实现导流阀与冲洗阀的开启与关闭,控制箱内部电气布置图详见图1。通过7档定时选择开关SS1可以实现反冲洗过程中各时序时间间隔的调整。紧急情况下,通过选择开关SS2实现紧急冲洗功能。另外当主控室收到贝类捕集器前后压差报警信号(开关量信号),可以在主控室手动启动其冲洗程序。

图1 电气布置图

图1 电气布置图

2.2 7档定时选择开关SS1

7档定时选择开关的输入到PLC控制器的DI模块中的信号遵循数电逻辑“8421码”。

2.3 反冲洗功能气路控制图

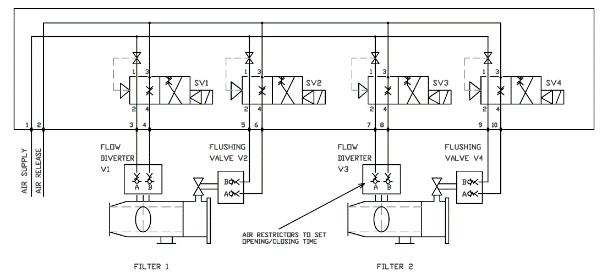

由仪控压缩空气系统提供一条气路到阀岛的输入端,然后通过PLC逻辑时序控制继电器实现两位四通电磁阀的先后动作,从而完成冲洗阀和导流阀的打开与关闭,详见图2。

图2 反冲洗功能气路控制图

图2 反冲洗功能气路控制图

3 反冲洗功能的逻辑控制时序设计

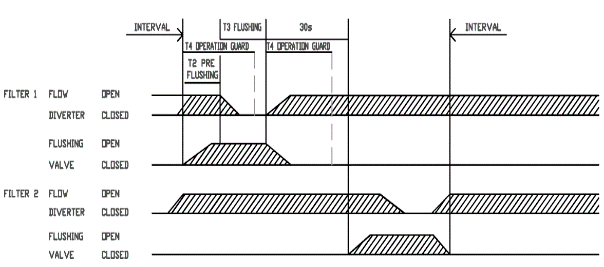

无论哪一种控制模式起作用, 均保证两台同系列的贝类捕集器反冲洗功能不能同时动作。正常工作状态下,由PLC时序逻辑控制电磁阀的先后动作,进而打开对应的气动阀门完成反冲洗功能,与此同时测量贝类捕集器本体过滤器前后压差的压力开关达到设定的前后压差值优先控制贝类捕集器的冲洗程序启动。逻辑控制时序详见图3。

图3 阀门逻辑控制时序

图3 阀门逻辑控制时序

4 现场常见故障

4.1 导向环破损引起的异常震动及噪音

滤网是通过导向环及支撑板固定在贝类捕集器内部,导向环是由2mm厚的奥氏体不锈钢与环边焊接在一起。直筒部分插入滤网底部,环边夹在入口法兰和管道法兰之间,固定好后导向环实现了滤网底部的径向定位,其中导向环主要受水流施加的压力及滤网施加的力,由于反冲洗过程中水流经两侧流经滤网,因此产生福瑞压力间接作用在导向环上,当反冲洗过称结束后,此滤网压力又消失,因此导向环的直筒部分受力循环往复,易造直筒与环边之间因疲劳应力而断裂[5],从而导致滤网的固定失效,滤网在水流的冲击下剧烈震荡。导向环的断裂详见现场照片图4。

图4 现场导向环断裂图片

图4 现场导向环断裂图片

4.2 气动阀门故障引起的异常震动及噪音

正常核电厂运行过程中,安全厂用水系统通过贝类捕集器捕获浮游生物,周而复始的反冲洗功能实现自身滤网的清洁。这样就造成气动阀的内部衬胶容易破损,详见图5所示。

图5 气动阀的内部衬胶破损

图5 气动阀的内部衬胶破损

内部衬胶破损则易产生流体紊流现象,从而发生产生异响。

5 结束语

建议导向环采用一体锻造工艺来避免因疲劳应力产生的断裂问题,另对于内部衬胶破损问题也建议采用耐磨材质,从而减少因额外检修产生的维修费用。

通过贝类捕集器反冲洗的功能的介绍和及现场常见故障分析了贝类捕集器的运行原理,对于后续运行人员处理现场故障和原因分析具有很高的参考价值。

参考文献

[1] 张柳,黄灿. CNP650机组丧失全部热阱事故的风险分析[J] 设备管理与维修,2020,(19).

[2] 秦二厂3、4号机组贝类捕集器排污管堵塞缺陷分析和处理[J] 中国核科学技术进展报告(第七卷),2021.

[3] 刘星. 贝类捕集器滤网设计改进对重要厂用水系统及换热器的影响分析[J] 科技创新与应用,2017(32).

[4] 陆德民. 石油化工自动控制设计手册 [M].北京:化学工业出版社,2015.

[5] 陶宏新,赵飞云,张明. 某核电厂贝类捕集器应力分析[J] 现代计算机(专业版),2016(16).

作者简介:杨健(1988-),男,工程师,河北石家庄市,硕士,主要从事核电站核辅助系统的仪控设计工作。