引言

现代社会是一个信息高速发展的社会,目前信息传输的主要载体是光,信息的快速准确高质量的传输离不开光技术的应用,而光技术的大量运用又少不了光学元件的使用。但是光学元件在安装和使用的过程中极易被污染,附着在光学元件表面的微纳米颗粒污染物会影响光学元件的正常工作和缩短其使用寿命。例如,对于反射镜的反射率(99.99%)具有非常高要求的激光陀螺仪,若反射镜表面残留有极细微的的污染杂质,即便是经过镀膜工艺参数优化设计和超精细加工,其反射率也只有99.9%[1]。所以研究如何有效清除光学元件表面微纳米颗粒污染物使光学系统发挥巨大作用是非常值得研究的问题。本研究通过使用COMSOL软件来对含有微纳米颗粒污染物镀膜镜片进行建模,对激光清洗时的光场和温度场进行模拟仿真。

一、激光清洗技术

激光清洗这一概念最早是在20世纪60年代中期由荣获1981年诺贝尔物理学奖的著名物理学家Arthur Schawlow提出的,他提出利用激光技术可以清除古籍上的污染物,甚至涂抹文字和图案,以进行修复[2]。但是激光清洗到20世纪80年代中期为满足工业上清除存储器模板上的微小颗粒的需要才得到广泛注意和研究的,并且被正式确定为一种行之有效的清洗方法[3]。进入21世纪,由于各行业的需求和绿色环保可持续发展理念的贯彻,让激光清洗技术得到更加全面的发展。近几年,激光清洗成为了工业制造领域的研究热点之一,研究内容涵盖了工艺、装备及应用[4]。

激光清洗是将高能激光束照射到材料表面,使表面的污染物由于高温的作用瞬间蒸发或剥离,达到快速去除材料表面污染物的目的。目前主要的激光清洗有激光干洗、液膜激光清洗、惰性气体激光清洗、激光与非腐蚀性化学结合清洗[5]。

在激光清洗还未出现之前,被广泛应用的传统清洗方法主要有4类:高压水清洗法、机械清洗法、化学清洗法、超声波清洗法,这些方法在清除以锈迹和油脂为主的混有颗粒的混合污染物方面已经很大程度上满足了现有工业和日常生活的需求[6]。但是近年来全球刮起的“绿色环保”风暴让传统清洗技术的应用受到了很大的限制,同时这也是激光清洗带来了绝佳的机会。相较于传统清洗方法,激光清洗具有以下优势[7,8,9,10]:

(1) 环保性能好:激光清洗是一种“绿色”的清洗方法,在清洗时不需要任何的化学药剂和清洗液,清洗下来的得废料基本上都是固体粉末,体积小便于存放回收,避免了化学清洗带来的环境污染问题;

(2) 安全性高:激光通过光纤进行传输到指定位置进行清洗,可与机械手臂和机器人相配合实现远距离操作,在一些危险的区域使用可以确保人员安全,同时也可以清洗传统方法不能清洗的地方;

(3) 非接触式清洗:传统的清洗方式往往是接触式清洗,对清洗物体表面有机械作用力,会对被清洗物体造成损伤或是造成二次污染。激光清洗是非接触式的清洗方式,不存在以上问题;

(4) 清洗对象广:激光清洗能够清除各种材料表面的各种类型的污染物,达到传统清洗无法达到的清洁度,而且还可以在不损伤材料表面的情况下有选择性地清洁表面的污染物;

(5) 清洁效率高,节约时间;

(6) 可靠性高:清洗系统可以长期稳定使用,运行成本低,方便实现自动化操作。

二、激光清洗镀膜镜片的研究

2.1镀膜镜片表面的微纳米颗粒

微纳米颗粒能够牢牢吸附在镀膜镜片表面是因为受到多种吸附力的共同作用,这些吸附力有[11]:范德华力、静电力、毛细力、重力、共价键、氢键、双偶极子等。激光清洗实则是利用高功率的激光破坏微纳米污染物和基体间存在的这些力。

2.2目前镀膜镜片表面清洗方法

(1)擦拭清洗法

利用易于挥发的化学试剂对镀膜镜片进行手工擦拭清洗。此方法较为传统,费时费力,且容易将脆弱的镀膜镜片划伤。

(2)超声波清洗法

超声波清洗是利用超声波在介质中产生的巨大作用力直接或间接的作用在污染物上,使污染物层被分散、剥离而达到去除的目的。

(3)离子束清洗法

使用高能离子束轰击吸附或粘附在基片的污染物,使其在巨大的冲击下脱离镜片表面;或是通过高热能的氧离子氧化污物分子,使它易于被离子碰撞而脱离基片[12]。

(4)蒸汽清洗法

蒸汽清洗是通过高温高压作用下的饱和蒸汽,对被清洗表面的油渍物颗粒进行溶解,并将其汽化蒸发达到表面清洗的效果。

(5)激光清洗法

激光清洗是将高能激光束照射到材料表面,使表面的污染物由于高温的作用瞬间蒸发或剥离,达到快速去除材料表面污染物的目的。

2.3激光清洗镀膜镜片的研究

劳召欣等[13]就目前清洗天文望远镜反射镜使用的干冰清洗所存在的工艺繁杂、成本高和易于损伤镜面的缺点,利用放大级的飞秒脉冲激光器对天文望远镜中反射表面上粘附的微米级灰尘颗粒进行了清洁研究。在实验用铝镜的飞秒激光损伤阈值60mJ/cm2的范围内,改变激光能量等实验参数,得到飞秒激光对微米级灰尘颗粒有良好清洁效果的激光能量密度为30~55mJ/cm2的结果。在经过清洗后,反射镜对于可见光的反射率有了明显的提高。同时,他们还对飞秒激光的机理进行讨论,总结出了在灰尘颗粒激光清洁中占据主导作用的是热膨胀因素。

章春来等[14]在355nm纳秒脉冲激光入射下,采用激光等离子体冲击波光栅式扫描技术对溶胶—凝胶SiO2薄膜表面的石英颗粒污染进行清洗,研究了瞄准距对于膜面清洗效率的影响。结果显示,瞄准距在0.5~1.5mm时的膜面清洗率达90%以上,低于0.5mm时易造成离子体灼伤,而接近3mm时清洗效果基本失效。

叶亚云等[15]利用1064nm的激光诱导等离子体冲击波去除K9玻璃上的SiO2颗粒污染物,获得了高达95%以上的去除率。另外,他们还使用CO2激光(10.6μm)去除镀金K9玻璃表面上的二甲基硅油,适当的控制激光参数便可以有效的去除二甲基硅油,且当其他参数恒定时,清洁区域随激光功率或照射时间的增加而增加。

国外,Wayne D. Kimura等[16]研究了紫外线激光清洗大型天文台镀铝膜望远镜面后的清洗效果,并与使用CO2雪清洗后的效果进行比较。清洁效果是通过对残留颗粒的密度和尺寸分布来决定的。结果表明,对于两周以下的曝光,两者才具有可比性,但当曝光时间超过两周后,紫外线激光清洗的效果就大约为CO2雪清洗效果的两倍,清洗的效果大大的超过了使用CO2雪清洗的方法。

Masahiro Ueda等[17]对用于清洁玻璃的YAG激光器、CO2激光器和N2激光器进行研究,发现清洗是由于激光的热能在玻璃上蒸发和溅出污渍所致。且研究结果显示,在清洗的过程中有必要使用具有约106J/s的高峰值功率和低于100ns的短脉冲持续时间激光器,在清洗玻璃出射面时只能使用N2激光器。

三、建模与仿真

3.1 COMSOL Multiphysics

COMSOL Multiphysics是一款大型的高级数值仿真软件,是全球多物理场建模与仿真解决方案的提倡者和领导者COMSOL公司的旗舰产品。COMSOL Multiphysics起源于MATLAB的一个工具箱(Toolbox),最初命名为Toolbox 1.0,后来改名为Femlab 1.0,这个名字一直沿用到Femlab3.1,从3.2的版本开始,正式命名为COMSOL Multiphysics。

COMSOL Multiphysics已经广泛应用到了声学、电磁学、流体动力学、光学、结构力学等领域,被当今世界科学家称为“第一款真正的任意多物理场直接耦合分析软件”。

3.2模型建立

因为微纳米颗粒的尺寸在微米级的,而镀膜镜片的尺寸在毫米级及以上,两者相差实在太大。为了减少不必要的计算量,且更直观的看到模拟仿真的结果,本研究仅选取镀膜镜片表面的一小部分来进行仿真。

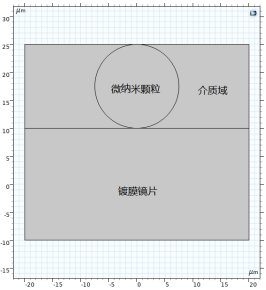

建立二维结构模型,将微纳米颗粒的粒径设为20μm,镜片区域的长和宽分别设为40μm和20μm,最后设置一个长40μm宽15μm的介质域,如图1: 图1模型图

图1模型图

本研究主要是模拟仿真激光对镀膜镜片表面的灰尘颗粒清洗的光场和温度场的研究,而镜片和灰尘颗粒的主要成分是SiO2,所以将镜片和灰尘的属性定义为SiO2,介质域的属性定义为空气。所用到的SiO2参数如表: 表1 SiO2参数表

表1 SiO2参数表

使用高斯脉冲模拟用来清洗的激光,选择波长为1064nm,表达式为:![]() 式中,k为波矢,c为脉冲陡度相关参数。

式中,k为波矢,c为脉冲陡度相关参数。

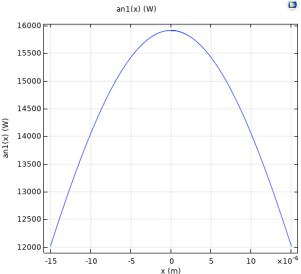

高斯光束分布如图2: 图2 高斯光束分布

图2 高斯光束分布

添加“端口”和“散射边界条件”并将高斯光束作用于输入端口上(介质域的上边界),输入功率设W,电模式场由方向输入,为V/m。然后选择自由三角形网络对几何模型进行划分求解。

在输入端口和镜片表面分别放置边界探针以探测空气域和镜片表面的电场分布。最后添加频域,设置频率为(HZ),几何模型的建立就完成了。

3.3仿真与结果处理

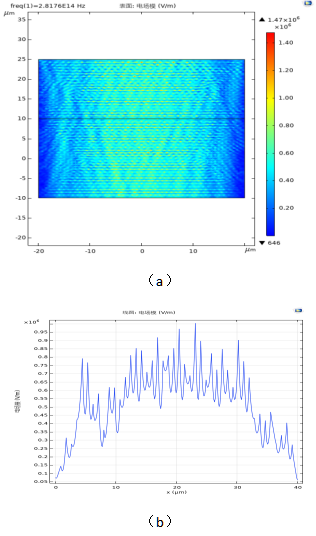

对几何模型中的微纳米颗粒进行禁用,先模拟出没有微纳米颗粒时的电场分布图,如图3所示: 图3 没有微纳米颗粒时的电场分布图(a)二维图(b)一维图

图3 没有微纳米颗粒时的电场分布图(a)二维图(b)一维图

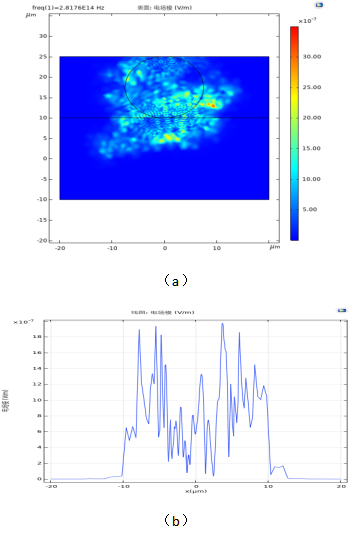

然后再启用微纳米颗粒这个几何模型,因几何模型在被禁用后其之前设置的属性将会消失,所以启用后需再次选择属性为SiO2的属性。模拟仿真启用微纳米颗粒后的模型,电场分布图如图4所示: 图4有微纳米颗粒时的电场分布图(a)二维图(b)一维图

图4有微纳米颗粒时的电场分布图(a)二维图(b)一维图

右键点击模型树中的“导出”,选择“绘图”,导出电场数据表格,以便计算温度场及光场分布。

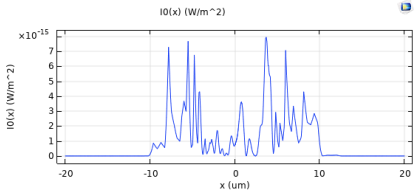

另外设计一个仿真模型,几何设置和之前的步骤一样,在“定义”中选择“插值”,插入导出的电场数据,根据公式式中,c为光在真空中的传播速度,c=299792458m/s,为真空介电常数,大小为8.854187817000001E-12F/m,int1(x)为电场插值。由公式计算得到光场分布如图5所示: 图5光场分布图

图5光场分布图

在“物理场”中“点击添加物理场”,选择“固体传热”模块,右键点击模型树中的“固体传热”,选择添加“边界热源”。边界选择镜片表面,热源由以下公式提供:

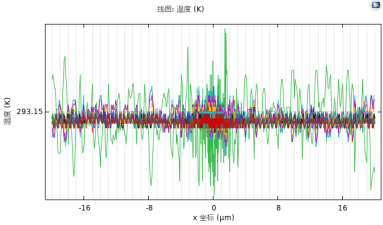

电场转化为光场和温度场的计算过程同样需要建立“自由三角形网格”,建立过程和之前的步骤一样。在“研究”添加中“瞬态”求解,将“时间步”中range(0,1,1)改为range(0,1,10),点击“计算”得到解集。在屏幕上方结果栏中点击“一维绘图组”,然后在模型树中选择单击“一维绘图组”右键添加“线图”,数据集选择“研究1/解1(sol1)”,时间选择“全部”,最后点击“绘制”得到温度场分布图如图6: 图6温度场分布图

图6温度场分布图

四、结论

对比无微纳颗粒时和有微纳颗粒时的电场分布图,我们可以清晰的发现有微纳颗粒的存在时,电场分布主要集中在微纳米颗粒所在位置,而且电场大小相比没有微纳颗粒时小很多。这是因为微纳颗粒的存在相当于一个小透镜,电场传输受到影响,电场分布发生变化,从而影响镀膜镜片表面的光场和温度场分布。不仅如此,微纳颗粒的存在也会使激光器输出的激光功率大大减小,分布也不均匀,这样会使得镜片中心温度高,边缘温度低,镜片在冷热不均的情况下容易炸裂,造成激光器损坏。

参考文献

[1] 巴瑞章.激光表面清除处理及应用[J].航空制造技术,1999(S1):25-27+43.

[2] 邢宏楠,冉合利,赵慧峰,郜丽坤.激光清洗技术发展及应用[J].清洗世界,2018,34(05):23-31.

[3] 宋峰,伍雁雄,刘淑静.激光清洗的发展历程[J].清洗世界,2005(06):37-40.

[4] 雷正龙,田泽,陈彦宾.工业领域的激光清洗技术[J].激光与光电子学进展,2018,55(03):60-72.

[5] 刘红芳.激光清洗技术的应用研究[J].科技展望,2015,25(32):104.

[6] 宋峰,刘淑静,牛孔贞,李训谱.激光清洗原理与应用研究[J].清洗世界,2005(01):1-6.

[7] 宋峰,刘淑静,颜博霞.激光清洗——富有前途的环保型清洗方法[J].清洗世界,2004(05):43-48+60.

[8] 辛承梁,乔松,田晓燕.激光清洗工作原理与应用[J].化学清洗,1998(06):34-36.

[9] 王宏睿.激光清洗原理与应用研究[J].清洗世界,2006(09):20-23.

[10] 付冰.激光表面清洗的原理和实际应用[J].洗净技术,2004(09):31-34.

[11] 李绪平.强激光和等离子体对光学元件的表面洁净处理研究[D].电子科技大学,2007.

[12] 陈凤金,苏现军.光学滤光片镀膜前清洗技术及发展趋势[J].清洗世界,2015,31(04):31-34+43.

[13] 劳召欣,李家文,胡衍雷,李国强,张晨初,吴东,褚家如,黄文浩.天文望远镜反射镜面的飞秒激光清洁[J].科学通报,2016,61(06):622-629.

[14] 章春来,姚春梅.355nm脉冲激光清洗溶胶-凝胶膜面颗粒污染[J].中国科学:技术科学,2016,46(09):926-930.