1 引言

复合材料发射筒原材料及成型技术日趋成熟,大多采用机械设备缠绕和自动铺放技术。自动化成型可大大提高复合材料制品的生产效率、降低生产成本,从而实现批量生产,产品质量和可靠性得到有效保证,复合材料轻质高强、便于成型等优异性能也得到了充分发挥。近十年来,随着T700、T800等高强度碳纤维实现国产化,碳纤维原材料成本有了较大幅度下降,碳纤维复合材料制品在军用和民用领域的应用得到了突飞猛进的发展,碳纤维复合材料发射筒产品及成型技术在国内航天型号上也得到了更多的应用和推广。

2 复合材料筒体结构设计

2.1 发射筒工作性能要求

针对武器系统作战环境的使用要求,对发射筒的工作性能要求如下:

(1)环境适应性好,能够适应工作温度-40℃~+50℃,贮存温度-50℃~+70℃的使用环境;

(2)为导弹装填及与发射平台固定连接提供满足要求的安装接口,能够适应快速联装;

(3)强度、刚度应能够承受导弹发射和装填运输时产生的振动、冲击载荷;

(4)发射筒能承受发射、吊装和运输工况下载荷作用:

① 发射工况:筒体工作内压不大于1.2MPa;

② 吊装工况:发射筒在吊装状态下,应对吊装部位的结构进行局部强度设计,起吊时吊装部位最大过载值取2g;

③ 运输工况:公路运输:纵向±3.5g,横向±2g,法向过载±3g;空运Ⅰ级限动过载:向前9g(Ⅱ级限动过载为向前3g),向后1.5g,侧向1.5g,向下4.5g,向上2g。

2.2发射筒筒体铺层设计

筒体承受拉伸(或压缩)和剪切的复合载荷,则纤维方向应按0°、90°和±45°多向铺设。其中,90°方向纤维用以改善横向强度,并调节层合板的泊松比。为使复合材料的基体沿各个方向均不受载,对于由0°、90°、±45°铺层组成的层合板,其任一方向的最小铺层比例≥6%。由于层合板中含有±45°层、0°层、90°层,因此在+45°和-45°之间用0°层或90°层隔开;同时,避免将90°层成组铺设,以降低层间应力。对于暴露在外的层合板,在表面铺设织物或±45°层,将具有较好的使用维护性,也可以改善层合板的压缩和抗冲击性能。

3 复合材料筒体有限元分析

3.1 复合材料筒体建模

简化后的模型包含发射筒筒体、前/后法兰、环向加强筋、适配器、发射筒叠装/吊装连接机构、以及为安装其它部件预留的开口。在abaqus软件建立有限元模型,纤维铺层方向沿筒体壁厚方向进行设置,筒体采用Continuum shell单元划分。

为模拟筒体所受载荷,发射工况下在筒体内表面施加1.2MPa压强;吊装工况下在发射筒吊装连接机构上施加2g过载;运输工况下施加纵向、法向和横向过载,还有叠装时两层筒弹对最下层发射筒的重力和过载作用。另外,还在发射筒叠装/吊装连接机构上添加固支约束,适配器外侧面与发射筒内壁面(发射工况除外)、叠装/吊装连接机构与筒体相应位置上设置接触。

3.2复合材料筒体强度校核

复合材料具有各向异性,且碳纤维缠绕发射筒筒体的失效与破坏大多由于各向应力的综合作用导致。蔡-吴失效准则能较全面地考虑各向拉、压、剪应力综合效应,被选用评估和预测复合材料的失效模式,表达式如下:

![]() …………………………(1)

…………………………(1)

![]() …………………………………………………(2)

…………………………………………………(2)

![]() ………………………………………………… (3)

………………………………………………… (3)

![]() ………………………………………………… (4)

………………………………………………… (4)

![]() ……………………………………………………(5)

……………………………………………………(5)

![]() ……………………………………………………… (6)

……………………………………………………… (6)

………………………………………………(7)

………………………………………………(7)

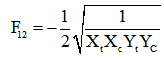

式中,FI为蔡-吴失效指数,大于1时材料失效。Xt ,Xc ,σ1为纵向拉伸强度、压缩强度和主方向应力;Yt ,Yc ,σ2为横向拉伸强度、压缩强度和2方向应力;σ6为剪切应力。

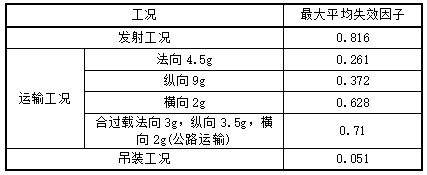

经计算,在发射、运输、吊装工况下复合材料筒体的最大平均失效因子如表2所示。其中,发射工况下复合材料筒体的最大平均失效因子值最大为0.816。根据蔡-吴失效准则可知,复合材料筒体的强度满足使用要求。

表2 各工况下复合材料筒体最大平均失效因子

4 结论

针对地面发射装备轻量化的需求,开展了发射筒复合材料筒体的结构设计与分析。结合发射筒的工作环境,选择T700碳纤维/环氧树脂复合材料作为筒体原材料,根据层合板设计准则进行复合材料筒体的铺层设计,通过abaqus建立有限元模型对复合材料筒体进行强度计算,提取了蔡-吴失效因子,并基于蔡-吴强度理论对发射、运输和吊装工况下复合材料筒体进行了强度校核。结果表明设计的复合材料筒体在各工况下的最大失效因子均小于1,满足发射筒的强度要求,可为后续复合材料筒体的设计提供支撑。

参考文献:

[1] 林楠.纤维复合材料在先进防空导弹贮运发射箱上的应用[J],2000,航天地面设备

[2] 安庆升、孙立东、武秋生.碳纤维增强复合材料发射筒设计研究 [J],2021,空天防御