一、引言

数控加工中心利用刀库实现自动换刀,是目前数控加工中大量使用的换刀方式,自动换刀装置进一步提高了数控机床的加工效率,且具备换刀时间短,刀具重复定位精度高,足够的刀具储备量,占地面积小,安全可靠等特性。同时自动换刀装置结构复杂、控制为机电联合控制且电气控制的复杂系数高等原因,所以加工中心自动换刀装置的故障率也比较高,也我们的维修维护提出了许多新的课题。

我所购买的四台托普数控有限公司生产的VMC800A加工中心在安装使用一年之后,频繁地出现了掉刀故障,不仅影响机床稳定性和生产进度,还造成刀具和工件的浪费,并给操作者留下了不良的心理负担。通过对现场故障现象的观察与分析,我们发现这是一类“软故障”。这通常又是我们维修中最难解决的问题,所以我们需要了解自动换刀装置的工作原理和结构,并从其工作流程入手,逐一分析故障发生的原因以及解决方法。本文通过以下一系列分析讨论来解决这类问题。

二、自动换刀结构、工作流程及控制原理

首先我们应该了解设备自动换刀装置的结构、控制原理以及工作流程,才能为我们有效得判断问题打好基础。该机床配备FANUC0i控制系统,采用斗笠式刀库自动换刀装置,由主轴直接从刀库抓取相应刀具的方式完成换刀。自动换刀装置由刀盘、选刀机构(选刀电机、减速器等)、刀库推进装置(进退电机、摇臂等)及刀具夹紧松开机构等组成。

刀库的选址方式采用固定地址选择方式,即对刀库的刀座进行编码,并将与刀座编码相对应的刀具一一放入指定的刀座中。然后根据刀座的编码选取刀具。刀具不能装错,刀具编号与刀座必须一致,否则会造成抓错刀具的情况。

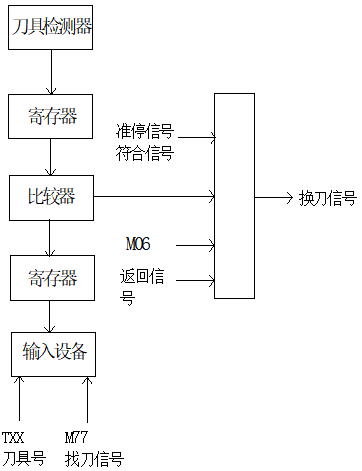

刀具的控制原理如下图所示,刀具刀号和换刀信号经输入输出设备输入到寄存器,再被送去进行刀具号的比较,计算的结果被输出用以控制刀盘的转向和刀具的转动位数等。在准停信号、刀库到主轴位信号等符合信号的触发下,机床给出换刀信号,控制换刀动作的执行。

以下是换刀控制过程:

1)找刀 如果下一工序选用T04号刀具,根据找刀信号M77,刀库开始旋转,并进行刀具编码检测,如下图1所示找到T04号刀具后发出符合信号,刀库停。

2)主轴停转 当前一工序结束停转时,主轴准停后发出主轴准停信号。

3)返回原点,主轴根据返回程序返回原点后发出返回信号。

4)换刀指令M06 当下一工序需进行换刀时,发出换刀指令M06,即进行换刀。

5) 换刀动作程序

本机床换刀过程的动作程序如下:

1) 前一个工序加工完毕,主轴停转,Z轴上升

2) Z轴上升至第二换刀点高度停止

3)主轴定向

4) 刀库摆出

5) 主轴松刀(刀具松开),Z轴开始上升

6) Z轴上升至第一换刀点高度停止

7) 选刀电机开始旋转,机床开始选刀

8) 到目标刀号,电机停转

9) Z轴下降至第二换刀点高度停止

10) 主轴抓刀(刀具夹紧)

11) 刀库摆回,换刀完成

三、故障分析及解决

故障现象:该型号的所有四台机床,在加工中频繁地出现掉刀故障,且机床无报警信息,而后机床又能继续换刀正常加工,但使用一段时间后又出现该故障。

现场观察:故障出现时换刀动作并不是固定于某个动作,刀具也不是固定于同意一把刀。现场观察换刀动作,无明显异常情况;且反复执行换刀动作,也不会出现掉刀的情况。

统过故障现象和现场的观察,我们认为这是一种偶发性故障(俗称软故障),由于其出现比较频繁,我们认为其设计存在缺陷,各职能元件性能不好,配合有问题。通过多次的维修和思考,我总结了以下这个检查故障的流程图,其中几乎囊括了该设备换刀可能出现的所有因素,及解决办法。下面我们通过故障发生在何种执行动作,分别来讨论。

(一)发生在取刀时

首先应该检查主轴中心与刀具中心是否重合(流程图①)。主轴中心与刀具中心重合是换刀动作正常执行的先决条件,也是基本条件。如果主轴中心和刀具中心的位置偏差过大,势必造成换刀动作不能正常进行,甚至可能掉刀,所以我们必须保证这个先决条件的满足。

如果我们检查发现主轴中心与刀具中心的距离偏差过大,就必须从以下三个方面着手检查造成其偏差过大的原因:

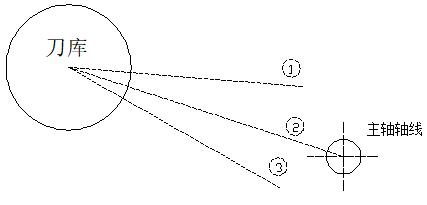

1、刀库运动轨迹直线是否通过主轴轴线(流程图②) 如图所示1、2、3分别代表刀库推进运动的线路,由图可见,刀库如果沿着1、3两条线路运动,一定不能正常地完成换刀工作,只有沿着2号线路才有可能避免掉刀的发生,所以我们必须确保刀库运动直线通过主轴中心。如果刀库运动轨际直线没有通过主轴轴线或偏差很大,则我们须检查刀库滑轮及滑轨(流程图④)的状态。检查包括几个方面:

如图所示1、2、3分别代表刀库推进运动的线路,由图可见,刀库如果沿着1、3两条线路运动,一定不能正常地完成换刀工作,只有沿着2号线路才有可能避免掉刀的发生,所以我们必须确保刀库运动直线通过主轴中心。如果刀库运动轨际直线没有通过主轴轴线或偏差很大,则我们须检查刀库滑轮及滑轨(流程图④)的状态。检查包括几个方面:

(1)滑轮轴承的工作状态

(2)滑轮轴承与滑轮、滑轮与刀库的紧固状况

(3)滑轨的工作状态及滑轨与机床的连接状况(流程图⑥)

(4)摆臂滑轮的顶丝是否松动,是否有轴向窜动

上述几个方面的检查可以有效预防刀库运行轨迹的偏移,其中滑轨的安装位置对其影响最大,我们可以通过调节其四个紧固螺钉的位置,来达到调节的目的。

2、刀库运动轨迹直线通过主轴轴线,但刀盘位置偏差(流程图⑧)

刀库运动轨迹直线通过主轴轴线,但由于刀盘位置偏差造成主轴中心和刀具中心偏差过大。此类问题是造成该机床掉刀的主要原因之一,其中包括电器、机械及检测三方面的原因:

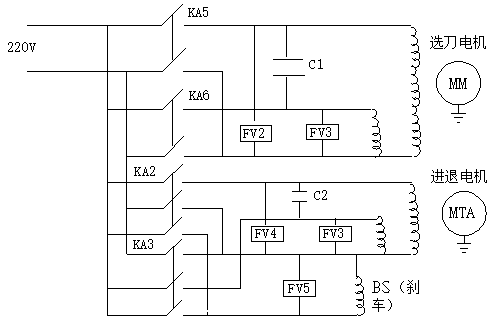

(1)电器引起原因 通过电路图我们可以了解到选刀电机采用的是单相电容式 异步电动机根据选刀电机工作的原理,当目标刀旋转至换刀位置时,触发刀具检测装置刀具到位信号,即认为刀具到达正确位置,这时选刀电机断电停转。可是根据异步电动机的工作原理,电动机定子上有两个绕组,一为运行绕组,一为启动绕组,它们的轴线在空间相互垂直。在启动绕组电路中窜有电容C,当适当选用参数使启动绕组中的电流iA超前于运行绕组的iB90度,在定、转子气隙内产生一个旋转磁场,使其能自行启动。同理,在断电时,存在着滞后变化,磁场依然存在,电机将继续转动,这就是伺服电机的“自转”现象,也就是操作者常反映的刀库“晃动”。这就意味着失去控制,这是不允许的。根据异步电动机的特性曲线,我们了解到需要采用高电阻材料的导条,使转子电阻增大而惯量减小。

通过电路图我们可以了解到选刀电机采用的是单相电容式 异步电动机根据选刀电机工作的原理,当目标刀旋转至换刀位置时,触发刀具检测装置刀具到位信号,即认为刀具到达正确位置,这时选刀电机断电停转。可是根据异步电动机的工作原理,电动机定子上有两个绕组,一为运行绕组,一为启动绕组,它们的轴线在空间相互垂直。在启动绕组电路中窜有电容C,当适当选用参数使启动绕组中的电流iA超前于运行绕组的iB90度,在定、转子气隙内产生一个旋转磁场,使其能自行启动。同理,在断电时,存在着滞后变化,磁场依然存在,电机将继续转动,这就是伺服电机的“自转”现象,也就是操作者常反映的刀库“晃动”。这就意味着失去控制,这是不允许的。根据异步电动机的特性曲线,我们了解到需要采用高电阻材料的导条,使转子电阻增大而惯量减小。

(2)机械配合

选刀电机是通过减速器减速后,驱动刀盘转动的。因此各传动件之间的配合也影响着刀盘的旋转精度。我们应着重检查以下几方面问题:

A、选刀电机与减速器之间的配合

B、减速器本身的齿间间隙

C、减速器带拨叉与刀盘间配合间隙

D、刀盘安装情况

以上四点是引起掉刀的重要原因,也要求我们仔细检查。

(3)检测装置

刀盘旋转到位是依靠刀具旋转检测装置检测的,本机床采用金属接近感应开关来检测刀盘位置的。感应器的灵敏程度和安装位置也决定着刀盘旋转位置的精度,因此要求我们正确安装,并确保其正常工作。

通过以上三点的分析,我们清楚影响刀盘转动精度的原因,同时还要求我们能够对发现的问题进行及时有效的处理和解决:

A、选用可靠性更高的电机;

B、最大限度地消除各传动件之间的配合间隙

C、通过一些干预手段来减弱一些因素的影响,可以通过延长动作等待时间,以 获取刀库稳定后,再进行换刀动作,从而减小了掉刀几率。

例如:我们在换刀宏程序中延长暂停时间

O9001

N1 G80 G30 G91 Z0.0 M65;

N2 IF[#1012 EQ1] GOTO6;

N3 M66;

G4 X1

N4 G91 G28 Z0.0 M67

G4 X1;

N5 G91 G30 Z0.0 M68;

N6 G90 M99;

其中原G4 P600被改成了G4 X1,我们将暂停时间由原来的600毫秒延长到1秒,实践证明,这样更增加了机床的稳定性。

3、刀库运动轨迹直线通过主轴轴线,但刀具中心未到达主轴轴线(流程图③)

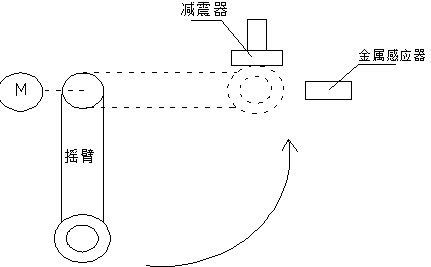

刀库运动轨迹直线通过主轴轴线,但仍出现掉刀的另一种情况,就是刀具中心未达到主轴轴线位置。此问题就是检查刀库推进装置。 如图所示,刀库推进装置由一带刹车的单相异步电动机驱动,通过一摇杆推动刀库做直线运动。摇臂垂直位置表示刀库在退回位置,水平位置表示刀库已运行到换刀位置。其中减震器起到减震和定位的作用,它与金属感应开关、电机刹车一起决定刀库的定位精度。

如图所示,刀库推进装置由一带刹车的单相异步电动机驱动,通过一摇杆推动刀库做直线运动。摇臂垂直位置表示刀库在退回位置,水平位置表示刀库已运行到换刀位置。其中减震器起到减震和定位的作用,它与金属感应开关、电机刹车一起决定刀库的定位精度。

我们可以通过以下调整,排除刀库定位精度不准的问题:

A、调整减震器长度,确保摇臂水平位置时,刀具中心到达主轴轴线中心;

B、正确调节金属传感器位置;

C、如果电机刹车不灵,则容易造成刀库的来回震荡,所以须确保刹车的有效动作。

4、主轴中心与刀具中心重合时掉刀故障的分析

以上三种情况,我们分析的是主轴中心与刀具中心不重合的情况,下面我们接着分析主轴中心与刀具中心重合时的掉刀问题。由于先决条件已经满足,再现出现掉刀问题,应该检查主轴锥孔与刀柄位置的关系,我们可以通过以下两个方面着手检查:

(1)第二换刀点的位置高度是否合适(流程图⑿)。

如果高度不合适,容易造成取刀时挤压刀盘,而引起掉刀。下面介绍调整第二换刀点的方法:

A、首先准备一无拉钉的刀柄;

B、将1241号Z参数设为0,3003号ITX参数设为1(使用M6T0指令时,Z轴可以摇下来);.

C、用M6T0指令使刀库摆出,将刀柄装上刀库;

D、用手轮将Z轴摇下,使定向块进入刀具缺口约2/3处,且刚好不挤压刀具;

E、记下此时的Z轴坐标值,记入1241号Z参数,即可

(2)主轴定向检查(流程图⒁)

如果换刀高度合适,就应该继续检查主轴定向是否正确。主轴定向调整方法如下:

A、首先准备一无拉钉的刀柄;

B、将1241号Z参数设为0,3003号ITX参数设为1(使用M6T0 指令时,Z轴可以摇下来);.

C、用M19指令使主轴定向

D、用M6T0指令使刀库摆出,将刀柄装上刀库;

E、用手轮将Z轴摇下,

F、通过调整参数4077的值,使定向块准确进入刀具缺口,使用塞尺使两边间隙均衡;

G、将1241及3003号参数改回,即完成调整

如果主轴定向总不能调整正确,这时应该检查编码器的安装情况。

(二)发生在装刀时

前面我们分析了发生在抓刀时掉刀的原因,如果掉刀出现在主轴装刀(还刀)时,则应该首先检查松刀气压及松刀气缸(流程图⒃):

1、确保压缩空气气源压力在0.6Mpa,过高或过低都不能使气动元件(电磁控制阀、气缸)正常工作;

2、检查电磁换向阀的工作情况;

3、检查汽缸密封及工作情况。

除开上述3种原因引起的故障,我们可以继续使用上述的检查流程,帮助我们分析解决问题

(三)刀库退回或旋转时,从刀库掉刀

刀库退回或旋转时,从刀库掉刀的故障也曾出现过,究其原因还是主轴装刀位置不理想造成的。除了上述换刀点高度和主轴定向可能引起外,我们还应该检查以下几个方面的因素:

1、主轴锥孔表面及刀柄锥面磨损或划伤引起的原因

主轴锥孔表面及刀柄锥面磨损或划伤使刀具和主轴锥孔结合更紧密,当还刀时,刀夹不能有效夹住刀具,致使刀具和主轴一同向上运动一端距离才脱离。这时刀具不能正确卡在刀夹,刀库运动时势必造成掉刀。

2、刀夹的状况和刀盘的安装情况

3、检查松刀动作是否正常。

四、总结

综上所述,我们讨论了引起VMC800A加工中心掉刀的可能因素,通过该流程图我们可以快速有效地分析故障发生的原因并加以解决。经过这两年的实践,我们已经有效地解决了该类型设备的偶发性掉刀问题。同时该流程图也适用于斗笠式刀库的换刀系统,可以帮助我们解决诸如北京机电院的VMC750、HSK714以及小巨人公司的VTC-16A等的换刀乃至刀库问题。

参考文献

[1]刘永久等,数控机床故障诊断与维修技术,机械工业出版社,2006 .

[2]罗学科等,数控原理与数控机床,化学工业出版社,2004.

[3]叶晖,FANUC系统维修技巧,机械工业出版社,2005.

[4]邓星钟等,机电传动控制,华中理工大学出版社,1999 .

作者简介:高阳,1978.10,男,汉族,四川省南部县,本科,研究方向:设备管理及维修。