在生物制药过程中会对各种生产设备进行使用,而CIP正是针对这些生产设备进行在位清晰,实现了不对设备组件进行拆卸就可以达到清洗的目的,其清洗的效果更好,能够对清洗时所需要的流量进行更好的控制。本文的主要目的是对生物制药在位清晰CIP系统配置进行详细的阐述。

1CIP的目的

CIP是在位清洗的简称,被应用在生物医药工业中,主要作用是对生物医药工业的工艺系统设备进行清洗,但是在整个的清洗过程中不需要对系统的组件进行拆卸就可以实现。除了可以对设备进行清洗外,CIP还可以将系统中形成的额氯化物和蛋白质进行祛除,这有利于系统实现在线消毒。在对设备进行应用的过程中如果有残留的氯化物将会造成的问题为系统加热时会出现应力腐蚀的情况,如果残留的蛋白质没有清理干净其蛋白质在蒸汽的作用下将会出现变性并附着在容器表面和表面之间出现“咬合”的情况。在进行在为清洗时,其整个过程的运行都是通过设定好的程序来实现的,通过该程序该实现了对清洗过程的控制和监控,将运行过程中所产生的参数进行详细记录,另外还可以实现对手动和自动之间的自如切换。正常情况下CIP会具有以下几个特征:对水、化学药剂、电、蒸汽等达到了最小化的消耗,所产生的污水量也是比较小的;在运行过程中会自动保存很多文件,这些文件能够提供给验证工作,在最大限度上确保CIP机器人工作的准确性,确保生产操作的反复操作性,将质量偏差降到最低;实现了对质量保障的同时还将生产周期缩到最短。

2时间

在位清在生产周期中属于一个工作环节,在位清洗中包括了多个工作环节分别有加热、冷却以及具有一定难度的试验等。在对清洗进行验收时一般都是使用核黄素覆盖测试来达到清洗球清洗能力的检验目的的。该测试环节能够保证容器内部表面完全被清洗液浸湿,不过却不能确保CIP系统完全将罐清洗干净。因为覆盖率检测结果能够在一定程度上体现出清洗效果,一般情况下清洗时间Tw和Tc之间的关系为Tw会是Tc的2~3倍。而Tw则代表了每一个清洗流程的运行时间。因此清洗步骤为六步,当每一个清洗步骤所使用的时间都是5分钟时,在算上外的准备时间、压缩空气、加热等一些化学处理时间等,那么对一个典型的回路系统进行清洗时则所需的时间一般在90分钟左右。

3温度

如果存在蛋白类物质,为了尽可能多地在不改变其性质的情况下去除蛋白物质,预冲洗需要在合适的温度下进行。后续的冲刷和洗涤应该在更高的温度下进行,一般为60~80℃,以提高洗液溶解其他污染物质的能力。升温通常采用洁净蒸汽加热的管壳式热交换器。

4清洗液的浓度和形式

只有最后这一步骤是使用注射水对其进行清洗,其余的像是预冲洗、清洗液的配制都是利用脱盐水进行的,在对其进行预冲刷后,会对清洗液进行加热加热温度为60~80度左右。结合漂洗残留的难易程度来对洗涤剂进行选择,使得洗涤剂的去污功能效果能够得到充分的发挥。碱性洗涤一般调配的浓度为1~2%,在进行酸性洗涤时所使用的酸溶液都是吻合且浓度较低的,这种溶液一般都会选择使用磷酸,对具有这些特质的酸溶液进行使用能够对剩余的碱进行中和同时还能前碳酸钙和碳酸镁的沉淀物进行去除。

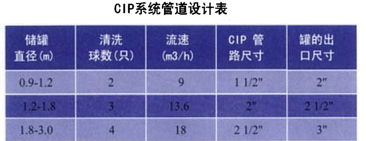

表中给出CIP系统的清洗球组合数量以及管道的尺寸标准。典型清洗球的规格是每只流量3~5m3/h,压差△P为1.7Bar。其性能一般以有效覆盖测试为依据。如果在试验中不能完全有效的覆盖被清洗表面,可以在不影响压力降的情况下另外钻孔。提高压力将导致雾化,而小的液滴需要更长的汇聚时间,这对在管壁上形成清洗液成流是有害的。多个清洗球最好同时运行。储罐清洗要求清洗液膜沿罐壁流下的雷诺数>2100,所需的流量可以据此估算。与使用低温流体相比,只需要相当少的热流体就可以获得同样的清洗效果。例如:水在80℃时的粘度为0.35cP,而在常温下粘度为1.0cP。单纯考虑数值,1个直径7英尺6英寸的储罐需要流量5.5m3/h的80℃热水冲洗,冷水冲洗则需17m3/h。使用清洗球来清洗储罐是非常有效的。通常情况下,低压力喷射就可以满足清洗的要求;因为清洗主要是通过浸润、平流冲刷、化学药剂的浸泡作用实现的,而不是通过机械的冲击力。清洗球的作用就是将洗涤液和冲洗液喷散到罐的顶部,喷射出的洗液与下落的洗液汇集成的液膜浸湿全部表面,并产生化学清洗作用。

5CIP系统

在一家工厂内最好用同一理念设计所有的CIP系统。这样可以统一运行方式,减少运行操作差错,提供一致的控制参数,使用统一格式的CIP系统运行记录文件。在位清洗系统可选配一台自吸泵或者喷射器,协助洗液回流和循环清洗。排水同样需要一台靠近工艺过程设备的回流泵来提高效率。最终冲洗可以由下一个循环的预清洗来替代。一个典型的CIP清洗车,包括洗涤液储罐、冲洗液储罐、供水泵和回水泵、加热器、以及必要的管道、仪表和控制设备。

6CIP循环

在每个CIP清洗循环中,被清洗设备的所有运动部件应该与正常生产时一样,按同样的顺序运行。包括阀门、搅拌器和泵的运行,确保清洗液在每个阶段完全覆盖被清洗表面。每个运动部件在一个CIP循环中,应运行5~6次,每次3~5S。为使排污量最小,减少化学品的用量,可以将部份冲洗液纳入循环。将前1/31/2时段的冲洗液排放,而剩余时段的冲洗液参与循环。还可将收集的冲洗水用作碱性或酸性溶液配制的基础液。通过测量最终冲洗洗过液的pH值,电导率(与进151处比较),来检验和验证清洗效果。

7结论

理想型的CIP系统能够实现对设备进行在位清洗,清洗中液体不会在罐内产生积存,使得出水和回流流速之间能够达到最佳状态,只要确保储罐出口口径和回水泵的合理设置,最终的清洗效果就会得到保证。

参考文献

[1]冯庆,孙成杰.在位清洗技术(CIP)简介[J].医药工程设计,2001.

[2]孙秀光.制药设备在位清洗(CIP)实用性的探讨[J].化学工程与装备,2012.

[3]谢国亮.生物制药企业符合GMP要求的CIP系统及清洁方法的研究[D].华东理工大学,2012.