0、引言

随着风电装机容量的攀升及机组运行时间的增长,如何降低设备故障率,提高机组利用率,减低设备运维成本,进而提升风电场的收益,成为风电场建设的主要目标。

智慧风电场相关技术的持续发展,对提高风电场的工作效率,减少运维人员、降低运维成本、提高设备的安全性、可靠性等具有重要意义,也有助于推动风电场由现有的定期维修、事后维修运维模式向预防性维修、视情况维修模式的转变。

因此,做好风机运行中的状态监测和故障判断是保障风电机组安全运行和获得长期稳定收益的重要因素。

1、风机大部件状态监测及故障预警现状

近几年来,风电的快速发展也给风电设备制造业也带来了巨大挑战。伴随风电机组装机容量越来越大,风电机组故障发生率也越来越高,随着投产的风机数量不断增加,装机规模的不断扩大,风机的运行、维护及检测过程中产生各种故障,严重影响设备运行效率。其中,齿轮箱故障、发电机故障、偏航系统故障、变桨距系统故障等机械类的故障占故障总数的比例接近 50%,而因为这些机械类故障造成的风力发电机停机时间则达到近 60%。主轴承、齿轮箱、发电机三类大型部件,一旦发生故障,就会造成长时间的停机,并且需要大量的费用来拆装,运输及维修这些大型部件,对风力发电机装配厂商及风电场都会造成巨大的损失。

风机故障诊断及在线状态监测系统可以实现风电机组运行状态的实时在线监测,利用核心算法和专业的分析软件,获得机组的运行状态并进行故障诊断和寿命预测,有效检测机组故障,大幅度提高风电场综合运营保障水平,有效降低故障率、维护时间及费用,提高风电场持续并网出力产能,全方位保障风电场安全、高效、健康运行。

目前风电场对各设备状态监测存在盲区,由于风机简配及成本等因素,部分设备、系统的运行状态未得到有效监测,如叶片、螺栓、通信滑环等,这导致风电场无法实时获取各关键设备的状态数据信息,导致风电场评价设备状态用数据信息的不完整。

因此,除对主轴承、齿轮箱、发电机进行在线监测外,还应对叶片、螺栓等重要部件进行监测。本文以定南新阳智慧风电场为例,对风机加装叶片状态在线监测、螺栓松动在线监测及塔筒、塔基状态监测等。

2、风机叶片状态在线监测系统

叶片是风力发电机组吸收风能的关键部件,叶片质量好坏直接关系着机组运行的安全性。随着机组容量不断增大,叶片的长度也越来越长,为了降低成本,薄壳结构的叶片也变得越来越轻巧,结构的挠性变得越大。叶片在旋转过程中受到大气边界层的剪切风、随机阵风、塔影效应、变桨、偏航、气动的不平衡、叶片本身弹性恢复等因素影响,形成了复杂的激振源,由此引发多因素的结构耦合。风电机组叶片振动越发引起重视。风电机组叶片异常严重影响风机主机的设备安全。如果叶片发生异常而没有第一时间得到处理,很容易引起叶片故障扩大化,甚至引发倒塔等恶性主机事故。

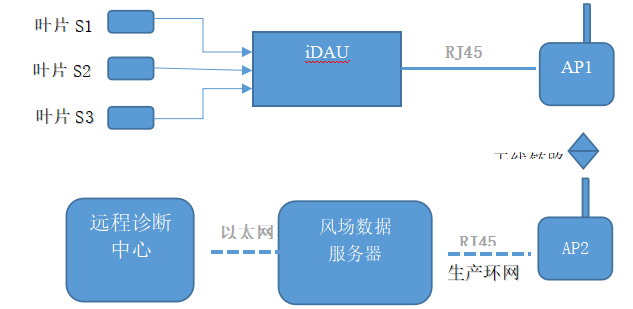

叶片状态在线监测系统通过在叶片内部加装双轴复合型振动传感器监测叶片的挥舞、摆振、扭转等振动状态,通过对振动信号的深入分析,从而发现引起叶片空气动力学特性变化的故障:叶片覆冰、桨距角偏差、叶片撕裂。通过对叶片固有频率的变化分析,发现引起叶片刚度变化的损伤,如裂纹等。在叶片内部加装光照强度传感器,通过对三个叶片内部的光照强度进行对比分析,可以直观发现如破洞,裂口等叶片异常。其系统图如下所示:

3、螺栓松动在线监测系统

在大型风电机组上出现螺栓松动及断裂将会出现无法预估的后果,通过在线的方式将重点部位的螺栓进行实时状态监测,做到有针对性的处理螺栓打力矩及点检工作,减少设备停产时间,减少重复作业,提高设备运行时间,有效的降低生产成本,实现降本增效。

系统能够将刚要出现异动的螺栓发现并准备定位,快速判断螺栓松动量级,对设备进行快速、高效地点检及恢复提示,减少运维人员工作强度,延长螺栓的使用寿命,有效记录各类螺栓使用及故障趋势。

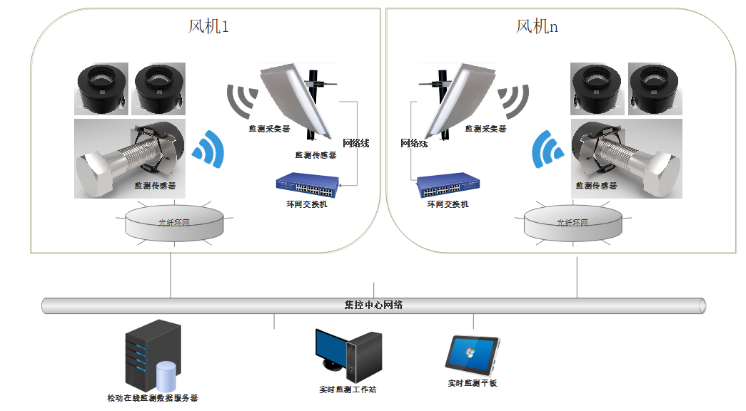

螺栓松动监测系统用于实现风电机组地脚螺栓、轮毂内叶片固定螺栓、塔筒连接处螺栓、塔基底部连接处螺栓等重点部位的螺栓稳定性进行实时在线监测,按区域内螺栓总数量的30%进行均匀分散式有序安装,通过通讯连接将出现松动及断裂的螺栓位置、松动程度、断裂脱落情况回传至集控中心服务器平台上,便于运维人员准确定位出现问题的部位及快速处理解决故障。其拓扑图如下所示:

4、塔筒及塔基在线监测系统

塔筒是风力发电装置的重要受力部件之一。风机塔筒的正常工作状态是风力发电机组正常发电的基本保证。塔筒的倾斜、振动等问题,如超过了一定程度,往往会引起塔筒的倒塌、折断等严重事故,殃及人员安全,造成重大的财务损失。

塔筒及塔基在线监测系统可以实时监测塔筒的倾斜度和塔基有角度的沉降量,通过高性能倾角传感器感知每一秒内塔筒顶部的晃动幅度和方向。同时根据系统设定的边界条件,可以自动计算每一次小风条件下塔筒的稳定变形,即倾斜度。通过对年度塔筒摆动轨迹的点堆积,可以分析出塔筒一整年内的受力情况,对受力较大方向的关键部位螺栓可以提出进行特殊检查,为风机定检提供技术支持。

通过对风电机组塔筒一段时间内的在线监测,可以掌握风电机组在不同风速,不通负荷下的摆动情况,特别是在紧急停机时塔筒的最大摆动幅度。可以实现对每台风机最大摆动度的测试,做为保证风电机组安全的有效定值。

5、对中自动监测系统

双馈式风电机组是通过叶轮借助风力通过齿轮箱、联轴器最后带动发电机转动的,发电机即为从动机。如果主动机和从动机的中心轴线存在偏差的话(即轴不对中)那么在风机的长期运行中,就会产生很多问题。几乎50%的停机故障都是由轴不对中引起的,不对中可以导致:轴承失效、轴弯曲、密联轴器磨损、能量损失、振动变大等。现行的风电场运行规范规定每6个月进行一次人工激光对中,其工作量巨大。而良好的对中则可以增加设备运转时间、减少轴承和密封的磨损、减少联轴器磨损、减小振动、降低维修费用等。

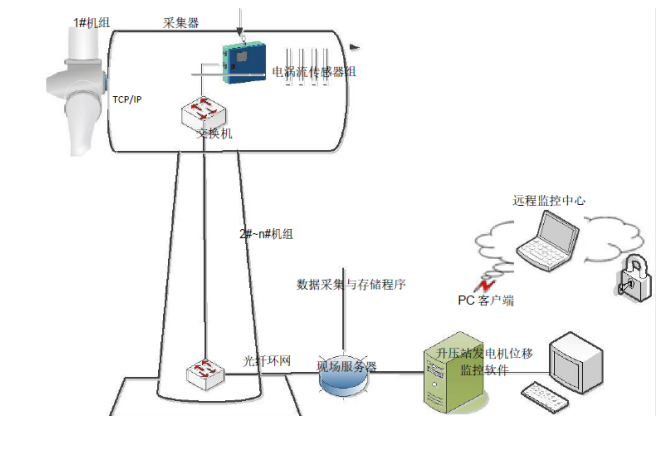

风电机组对中自动监测系统即发电机位移监测系统主要包括非接触式涡流传感器、采集器及后台分析软件组成,采集器与后台分析软件与CMS系统共用。系统通过监测风电机组发电机横向,纵向及轴向位移状态与标准状态进行比较得出需要调整的位移量,实现发电机自动对中系统的功能。其监测系统网络结构图如下所示:

6、结束语

通过对机组运行状态数据监控、历史状态记录、维护记录的分析,结合全场风机、同类型风机的运行相关数据和经验进行分析和逻辑演绎,预测机组将有可能发生什么故障和对大部件运行状态进行预警,以此实现主动维护和预防性维护。除了传统的风机在线监测系统外,对风机加装叶片、螺栓、塔筒状态在线监测及对中自动监测系统,对提高风机运行寿命有显著的意义。

参 考 文 献

[1]李涛涛,贾嵘,尹浩霖,等.风力发电机组状态监测系统设计与应用[J].电网与清洁能源,2016,32,(1):

[2]孟恩隆,郭东杰,王灵梅,郭红龙,武卫红,韩西贵.风力发电机组状态监测与智能故障诊断系统的设计与实现[J].华东电力,2012,40(03):507-510.

[3]王慧. 大型风力发电机振动监测系统设计与实现[D].沈阳工业大学,2014.

[4]李辉,胡姚刚,李洋,杨东,梁媛媛,欧阳海黎,兰涌森.大功率并网风电机组状态监测与故障诊断研究综述[J].电力自动化设备,2016,36(01):6-16.

[5] 韩斌,王忠杰,赵勇,马勇,甘勇,孙仕辉,李颖峰.智慧风电场发展现状及规划建议[J].热力发电,2019,48(09):34-39.

作者简介:

刘亚楠(1989年),女,江西景德镇,研究生,高级工程师,主要从事,风电场电气