随着国家“十四五”规划开局,碳减排、碳中和成为新能源融合发展背景下的一大发展主题,碳排放高的煤电在电力市场中的份额逐年下降。与此同时,同样使用化石燃料的天然气发电领域,具有着相较煤电更低的碳排放、相较风电和光电更稳定的电力供应以及由于自身启停迅速、负荷响应快而更佳的调峰适应性等多重优势,在新能源全面铺开前,为能源市场碳减排贡献力量。

国内的天然气发电主要经由燃气轮机作为主要原动机,配合高压、超高压汽机和余热锅炉,以燃气-蒸汽联合循环为基础,通过对天然气热能的层级利用实现高效发电,以国内在运较为成熟的F级燃机为例,其组成的联合循环机组,热效率可达57%以上。然而虽然已投运多年,又有诸多优势,在没有排放政策的影响下,天然气发电一直没能替代煤电,主要出于两方面的关键因素:1.国内匮乏的天然气资源和国际上始终未能成规模降价的天然气价;2.高昂的维护费用。其中第二个关键因素,主要也是因为燃机作为“工业皇冠上的明珠”,其制备和研发有着极高的技术难度,因而国际国内市场只有数家主要制造厂商,技术上相对垄断,从制造成本到维修成本都很难降价。因此,在燃气轮机维修维护过程中,针对不需进行彻底更换而存在问题的部件进行适当的改造以延长其使用寿命、保障机组运行安全,是相对通用的做法。

本文主要针对M701F3型机组叶环接合面在检修中暴露出来的高温氧化等问题,采用修复、电弧喷涂的方法对接合面进行保护性改造,从而延长其使用寿命,降低其因长期高温氧化导致母材脱落、打伤叶片的风险。

一、机组情况及存在隐患

1.机组及静叶环基本情况

某电厂共配备三台由三菱重工和东方汽轮机有限公司联合生产制造的M701F3型燃气-蒸汽联合循环机组,均已投运超过十五年。作为发电的核心原动机,M701F3型燃气轮机主要由压气机、燃烧室和透平三大部分组成,每一部分由静止部件和转子配合发挥作用。整体发电过程为:空气从进气室吸入进入压气机,加压升温后进入燃烧室参与燃烧,燃烧产生的高温高压燃气进入透平膨胀做功,将燃气的动能和热能转化为透平的机械能,完成布雷顿循环;随后尚有余温的燃气(此后称烟气)进入三压再热自然循环的余热锅炉,将烟气热能转化为高中低压蒸汽的焓,并通过汽机做功输出给轴系,完成朗肯循环。最后由轴系上的同步电机输出电力。

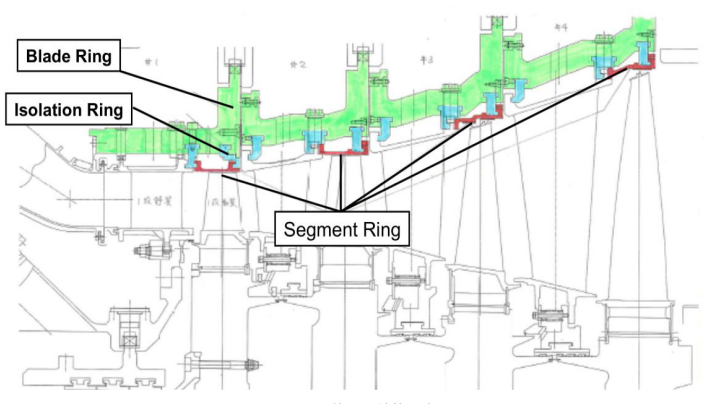

作为高温高压燃气的主要通流部分,燃气轮机透平缸内依次排布着四级动静叶,其中静叶环(图1中绿色所示)均以上下半圆形式安装在透平缸卡槽内,相邻叶环接触面设计有密封圈,在叶环径向最内侧安装有透平静叶及分割环(图1中红色所示)的遮热环(图1中蓝色所示)。

图1 静叶环结构示意图

燃机透平静叶环类似于透平缸内缸,一方面作为透平静叶的载体,起固定透平静叶作用;另一方面凭借独特的密封设计,保障透平静叶安全运行、高温介质不出现泄漏等情况,保障机组安全运行。

2.静叶环局部烧损现象及后果

在M701F型燃机机组T级以上检修中发现,在经过数个检修周期后,透平静叶环分割环压板位置均出现了不同程度损伤缺肉现象,尤以2级、3级为甚。如图2所示,叶环内侧压板螺栓部位存在不同程度裂纹、点蚀、缺肉,同时,损伤部位整体为灰白色,呈明显高温氧化特征。

图2 透平叶环烧损示意图

局部位置出现严重烧损的叶环,同时伴随有明显的椭圆变形,由此固定透平静叶的遮热环、透平缸卡槽经常出现卡涩而无法顺畅拆装,且随检修次数增多,该塑性变形有明显加剧趋势。

图3 静叶遮热环由于叶环变形无法安装

上述静叶环在分割环压板位置的缺肉损伤、塑性变形等问题,直接导致透平中的高温烟气侵袭,使得该位置明显超温。随着运行时间增加,分割环卡槽等位置开始出现蠕变,且由于蠕变、变形等缺陷脱离设计尺寸,进而加剧椭圆变形,导致燃机透平动叶与分割环的间隙变小甚至轻微碰磨;尺寸的变化使燃机动、静部分脱离了设定值范围,经济性能下降,机组效益下降;高温氧化后剥落的母材材质较硬,还有打坏下游叶片的风险。

二、应对静叶环烧损的措施选择

以上所述静叶环局部烧损及附带产生的静叶分割环压板等问题,不仅影响机组安全运行,也影响机组效率和运行效益。为应对烧损问题,应当对静叶环容易烧损的局部位置,即分割环压板安装位置进行处理,遮蔽高温燃气的侵袭;另一方面也应对该部位进行改造,消除热应力集中现象,同时通过配合压板改造保障密封性。

1.针对高温烧损的喷涂作业

针对高温烧损,燃气轮机本身即有相应的保护措施,主要手段就是通过喷涂涂层隔绝热源、保护母材,其范围涉及所有高温部件,包括动静叶叶片、燃烧室等。针对静叶环的烧损位置,也采用喷涂方式形成保护层,是最直接有效的办法。

作为一种常用的航空燃机用喷涂材料,M(M=Ni,Co)CrAlY涂层被广泛用于表面防护和热障涂层中的粘结层,其抗高温氧化性好,粘结力强。燃机高温合金部分常用Ni基合金,故而NiCrAlY(NiCrAlY,Ni≧66%,Cr:21%~23%,Al:9%~11%,Y:0.8%~1.2%)涂层更为适合,

通常对热障涂层的喷涂工艺,有热喷涂、等离子喷涂、悬浮等离子喷涂、电子束物理气相沉积、超音速火焰喷涂等,相比热喷涂而言,其他喷涂方式都更精细、喷涂层表面更致密光滑,容易形成抛光态的涂层。然而根据研究表明,喷涂态的涂层相比抛光态的涂层长期抗氧化性更好,故而在恶劣的高温燃气环境下,没有其他冷却方式时,采用热喷涂形成的喷涂态涂层能更好地应高温氧化。在热喷涂过程中,融化的镍铬铝钇覆盖在叶环分割环区域,镍与铝在喷涂时放热反应,使涂层与基体形成微冶金结合,镍铬形成抗高温氧化的镍铬合金,钇则进一步改善涂层性能。镍铬铝钇结合强度≧50MPa,宏观硬度HRb为50-80,孔隙率≦1%,抗腐蚀性气体,抗高温氧化(可达1120℃)。

综上所述,通过热喷涂的方式在静叶环内圈(压板区域包含在内)制备NiCrAlY涂层是提升叶环抗高温氧化能力的可行措施。

2.针对消除热应力集中、改善密封的改造作业

如图2、图3中可见,以往的静叶分割环压板通常是简单的配合,在运行过程中由于局部温度过高引起的热应力,会导致变形、氧化加剧。为消除此类热应力,应在压板安装口以车削方式进行倒角,同时加工压板以配合倒角,保障密封。

三、静叶环热喷涂和车削加工的实施和效果

1.实施过程

通过拆除分割环、静叶片,静叶环上下半可通过中分面螺栓热紧,并校准椭圆度,保障静叶环的形态完整、加工面状态正常。随后将高温氧化层进行打磨补焊,在喷涂前应保证加工面清洁、母材完整,不可有毛刺、焊瘤、鼓包、裂纹等缺陷。

在车削作业中(如图4),一方面针对压板孔进行倒角,另一方面可视情对叶环内侧进行倒角,以保障压板安装正常,减少与涂层的碰擦和密封不良引起的漏气。

图4.车削倒角

在喷涂过程中,应制作包裹叶环外侧的屏蔽工装,喷涂过程中主要确保压板附近得到有效喷涂,因热喷涂获得的喷涂态涂层相对粗糙,喷涂后应用刀口尺检查确保无超过0.03mm的凹坑,试装时压板高度应低于涂层,避免安装叶环时压板与前一级叶环碰擦。

2.改造效果

经改造后的叶环投运后,透平轮间温度正常,运行一个检修周期后,发现压板螺栓烧损现象完全消失,部件状况佳,改进效果十分明显。

图5 改造并运行一个检修周期后实际效果图

四、结论

针对燃气轮机透平静叶环在运行过程中发生的局部烧损情况,通过车削倒角消减热应力和热喷涂制备热障涂层的方式可获得较好效果。在其他热通道部件的运行检修工作中,针对类似的问题,也可以采用相似的处理方法,以保障热通道部件的寿命和机组运行的整体经济效益,从检修维护的层面控制燃机运营成本。