作为一条化工生产线,生产现场不可避免发生由于泄露或清洗设备产生的废水。生产线各岗位产生的废水汇集至废水处理岗位,由该岗位进行工艺处理,经过处理后产生不同类型的废水,再统一汇入废水中转池,当废水中转池汇集的废水达到一定量时,需及时手动启泵将废水输送至下一工序,若启泵不及时可能导致废水外溢,造成环境污染和影响职工身心健康;当输送完废水时需及时手动关闭泵,若关闭泵不及时可能导致泵空转,由此造成设备的损坏。

1 废水处理岗位废水输送装置现状

1.1 废水处理岗位废水中转池主要废水来源

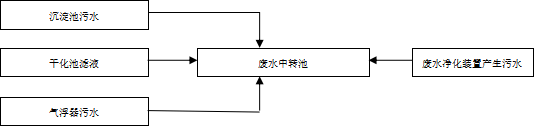

废水处理岗位的关键部位废水中转池,其主要废水源自沉淀池的下端污水、干化池的上端滤液、气浮器下端污水和废水净化装置产生的污水,可见图1。该岗位输送废水的装置主要是泵,废水中转池使用污水泵,通过该污水泵将废水中转池内的废水输送至废水处理的第一道工序,以便将废水进一步进行再处理。

图1 废水处理岗位中转池主要废水来源

1.2废水处理岗位废水中转池主要废水产生情况

由于生产工艺特点,经过现场检查记录,可以发现沉淀池废水的排放方式是阶段性排水,每十天进行一次排水,每次排放量约24m³;干化池废水的排放方式是阶段性排水,每周排放三次,每次排放约4m³;气浮器废水的排放方式是阶段性排水,每周排放两次,每次排放约3m³;废水净化装置是为了更好的净化废水,由于设备采用两级反渗透工艺并且24小时连续运行的特点,运行一段时间后要对过滤系统进行正洗、反洗,会产生0.5m³/h的废水。

1.3废水处理岗位废水中转池及污水泵参数

废水处理岗位废水中转池为混凝土池,有效储水尺寸为2m×1.1m×0.5m(长×宽×高),有效存水体积约1.1m³。废水中转池废水输送装置是污水泵,该泵为氟塑料合金液下泵,型号为50FYH-25,流量是25m³/h。该废水输送污水控制方式是手动进行启停泵,经过现场测试,废水中转池在满液的情况下,若不加控制,污水泵3分钟就可将中转池内废水打干。

1.4 废水中转池废水输送问题分析

废水中转池污水来源中的沉淀池污水、干化池滤液、气浮器污水均为阶段性排水,不在同一时间排放,排放时间视生产情况而定,排放方式均为人工排放,而废水净化装置是24小时连续产生废水。岗位职工当班期间需要随时巡查废水中转池内的废水液位,以便进行下一步操作。若值守、巡查不及时,可能发生突发事件,通过分析,有以下问题存在:

(1)废水排放进入废水中转池,直至废水中转池水满未及时启动污水泵,废水就会溢出废水中转池,可能造成环境污染事件,可能影响职工身心健康。

(2)启动废水中转池污水泵后,如果职工不在旁边值守,直至污水泵将废水中转池中废水输送完后,未及时关闭污水泵,污水泵就会一直空转运行,可能造成设备损坏。

(3)若职工长期在废水中转池值守或巡查,将导致其他工作效率降低,甚至影响进行其他作业。

2 废水中转池废水输送装置改进研究

2.1 改进方案

对现有输送装置进行分析,发现存在问题后,优化废水输送装置,主要措施为:

(1)计算废水中转池来水流量,确定现有污水泵是否满足输送需求。

(2)根据现场实际情况,选择最优废水自动输送装置及控制方法。

2.2 废水中转池来水

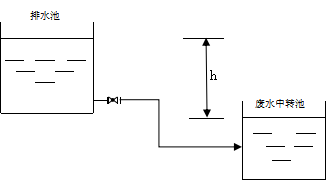

废水中转池废水主要来源于沉淀池污水、干化池滤液、气浮器污水以及含废水净化装置废水。来水均为液位高度差自流排入废水中转池,见图2。

图2 废水中转池来水方式

2.4 废水中转池废水输送装置自动化方案及装置选型

通过验证,污水泵能够满足使用要求,但要实现自动输送,就必须实现对废水中转池内液位进行监测,根据监测结果输入控制器,由控制器发出信号控制污水泵的开启或关闭状态,由此实现废水的自动输送。相关控制流程如图3所示。

图3 控制器+液位检测仪表控制方案框图

液位检测仪表有电容液位计、浮筒液位计、超声波液位计、磁翻板液位计等,它们对被测介质洁净度、使用容器均有要求,由于废水中含有的滤渣、污泥等杂质会附着于液位检测元件端,从而影响检测准确度。对于控制器而言,采用数显仪表进行液位控制,需要根据控制目的进行参数设置,采用DCS进行液位控制,需要进行控制编程,无论采用哪种控制器,引入的仪器越多,出现故障的概率就越多。所以需要采用一种不需要准确检测液位,也不用引入控制器,只需根据液位变化就能够自动启停污水泵,从而实现自动输送废水的功能。

2.4.1 采用浮球液位控制的方案

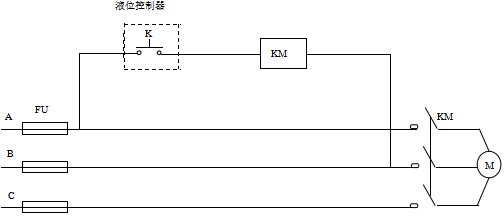

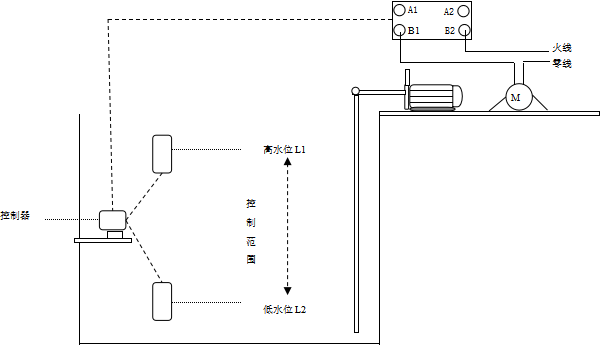

根据调查,了解到浮球阀能够满足废水自动输送的要求,该方案只用一块仪表就能实现液位高低控制,若仪表发生故障,检修、维护较为方便。根据浮球在不同液位时的不同位置,触碰到不同的触点,从而输出通断信号至污水泵,达到自动输送废水的目的。控制流程如图4所示,控制线路如图5所示。

图4 浮球阀液位控制流程图

图5 浮球阀液位控制线路图

2.4.2 浮球阀的选型

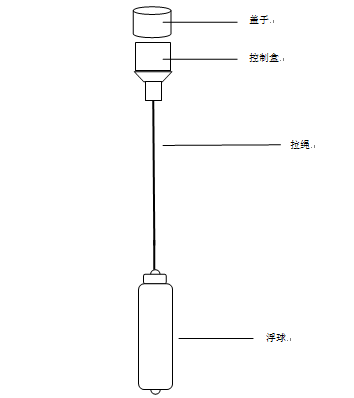

根据现场使用要求,该浮球阀需要其外部结构牢固可靠,同时耐酸碱腐蚀,并且受外部环境影响小,有一定的控制准确度,最终选择采用起步QIBU液位自动控制器。该浮球阀主要由控制盒及浮球组成,结构如图6所示。其中拉绳可根据液位高低距离进行长短调节。

图6 浮球阀结构图

2.4.3 自动输送装置的安装与调试

废水处理岗位废水中转池废水自动输送装置主要是以浮球阀为核心组成的液位控制系统、电机、泵。现场完成后的安装接线图如图7所示。浮球阀安装完成后,在投运前,根据废水中转池高度以及污水泵吸水管底部位置,确定液位控制范围,通过控制拉绳的长度改变液位控制范围的大小,调节好拉绳的长度。除此,人工往废水中转池注水,检验浮球阀是否动作流畅,即当水面上升至高水位L1时,浮球阀中的开关触点自动闭合,控制线路导通,污水泵通电,往水池外排水;当水面下降至低水位L2时,浮球阀中的开关触点自动断开,控制线路切断,污水泵断电,停止往水池外排水。

图7 自动输送装置安装接线图

3 实施效果

本次废水处理岗位废水自动输送装置改进研究验证了现有污水泵的排水能力能够满足废水来水量的要求,并且通过自动化方案和浮球阀选型,在现场进行了改造,通过接近一年的使用,始终运行平稳、无故障;未发生废水外溢的事故和污水泵空转运行损坏的事故;废水处理岗位自动化水平得到了提升。

4 结论

(1)对废水处理岗位废水输送装置现状进行了分析,查找了废水中转池废水主要来源是自沉淀池污水、干化池滤液、气浮器污水和废水净化装置污水,以及各部分废水的产生情况。

(2)对废水输送装置进行了自动化设计以及装置选型,采用了浮球液位控制的方案,并对浮球进行了选型。最终选择使用浮球阀、电机、泵等主要设备组成的废水自动输送装置。

(3)在现场进行安装、调试直至投入生产使用,一年来发现废水自动输送装置改进后大大提高了废水输送的运行稳定性,废水处理岗位系统自动化水平得到了提高,也降低了职工的劳动强度。

参考文献

[1] 王志魁,《化工原理》,化学工业出版社,2001.

[2] 吴祚武,《液位控制系统》,化学工业出版社,2006.