1 托带轮轴产品简介

托带轮轴为特种车辆重要的轴类零部件,用于支撑特种车辆上部履带,可减小摆幅和能量耗散。托带轮轴的材料为38CrSi,具有高强度和较高的韧性。某托带轮轴产品在喷漆交付使用后发生漆膜脱落现象,整体附着力未达到小于等于1级的工艺要求。漆膜与底材之间无连接,金属底材清晰可见,漆膜脱落直接影响特种车辆的防腐性能。本文以某型号托带轮轴产品为研究对象,从产品、工艺等方面进行原因分析,提出改进方法,提高托带轮轴产品漆膜附着力。

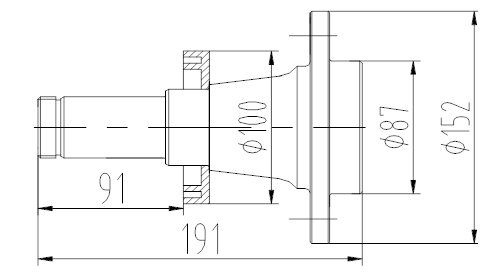

特种车辆某型号托带轮轴产品结构如图1所示:其下部端头通过附座连接车体,上部轴向端部分与轮毂相连。中间为外露部分,包括密封盘和轮盘,此部分需要喷漆。技术要求外露部分喷涂WST-206环氧富锌底漆和浅绿色丙烯酸聚氨酯面漆。

图1 托带轮轴简图

2 托带轮轴工艺路线分析

托带轮轴的生产流程为:毛坯加工--正火热处理--喷砂除氧化皮--粗机加工--淬火热处理--精加工磨外圆--焊接密封盘--表面喷漆处理等。托带轮轴的加工工序较多,加工流程耗时较长,因此,产品经最终热处理具有一定综合力学性能后,常涂防锈油用于过程防腐。

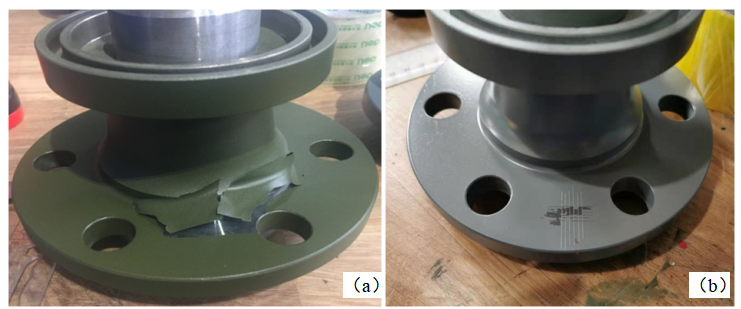

托带轮轴具有特定的尺寸及结构,其精确加工工艺决定托带轮轴外表面与普通加工产品相比,表面加工精度高。根据托带轮轴产品表面漆膜脱落、剥离的现象(见图2)可知,产品涂漆表面状态不利于漆膜附着,漆膜与基体结合力差、易脱落,如图a。使用划格法检测底漆漆膜附着力,检测结果仅显示为2级[1], 如图b所示,不满足漆膜有效涂覆的技术要求。

图2 托带轮轴漆膜脱落

3 漆膜脱落原因分析

产品实物显示,托带轮轴漆膜脱落处金属基体已显露,漆膜整体脱落,即底漆与基体之间结合力不足以使漆膜牢固附着在基体表面,由此造成漆膜的成片脱落。

漆膜与基体的结合力取决于金属基体的表面性能和所成漆膜的特性,具体体现为金属表面的洁净度、粗糙度、底漆的性能和底漆与基体的吸引作用[2]。影响上述因素的过程控制主要集中在以下三个步骤:

(1)喷漆前,使用金属零部件油脂清洗剂清洗托带轮轴的涂漆部位,该工序主要包括浸泡、刷洗、棉布擦拭、晾干等步骤。过程研究发现,明显增加清洗时间后,托带轮轴涂漆部位表面光滑,手触仍有油。产品机加过程中的切削油、装配时的润滑油和过程防锈油等不能通过常规的浸泡、淋洗方法清洗干净,表面状态不利于漆膜的喷涂。

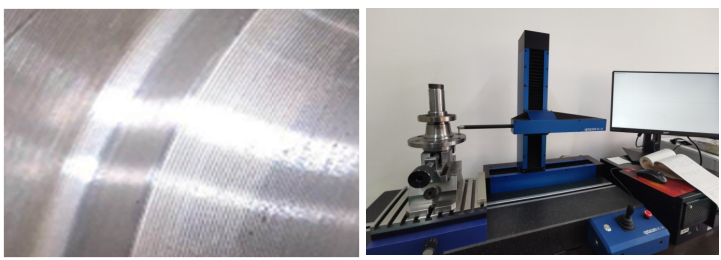

(2)清洗完成后,触摸托带轮轴的涂漆部位,精机加后环形刀纹密度大,手触刀纹明显,如图3。使用粗糙度轮廓测量仪测量托带轮轴涂漆表面的粗糙度,如图4,多次测量得到平均值,实验数据为Ra=2.7。涂漆工艺中一般要零件表面粗糙度要求为喷砂达到Sa2.5,底漆喷涂方能达到基本附着要求。托带轮轴机加面的粗糙度仅能满足一般底漆对表面的最低要求限度。产品表面不洁净时,高锌组分的环氧富锌底漆,锌粉固体成分多,更不易附着在粗糙度一般的涂漆表面。

图3 托带轮轴机加刀纹 图4 产品粗糙度检测

(3)底漆漆膜与金属基体之间的结合力差导致漆膜脱落。通常,磷化是增加涂层与金属基体结合力的常用手段,疏松多孔的磷化膜有利于涂料渗透在孔隙中[2]。托带轮轴主轴与密封盘的连接方式为焊接,若主轴直接磷化,焊接后易出现偏析裂纹。且密封盘本身经过镀镍处理,不适宜再磷化。

此外,涂装现场环境和压缩空气吹干过程可能造成水分覆盖在基体表面,在基体和漆膜之间形成微弱极性界面,降低底漆漆膜附着力[3]。

4 托带轮轴涂漆工艺优化

上述分析表明,引起托带轮轴漆膜成片脱落的原因是喷涂的底漆与托带轮轴基体表面结合力不足。依据现有条件,解决的方法主要有:(1)电解除油提高基体表面的洁净度;(2)涂漆部位吹砂增加表面粗糙度;(3)使用性能优异的底漆增加金属与基体的结合力。

针对以上原因,该托带轮轴产品采取具体优化措施:

4.1将托带轮轴吊装挂起,调整单件产品间距至合适位置。使用电镀生产线的弱碱性除油槽对托带轮轴表面进行除油,时间控制在3--4min,出槽后立即用风管吹干表面。经弱碱性溶液完全浸泡清洗后,托带轮轴手触和白棉布擦拭均无油污。涂漆部位表面呈可浸润状态,且镀镍盘未受损。

4.2 制作专用防护工装对托带轮轴的端头和轴向端部位分别进行防护。使用0.3-0.6mm粒度尺寸的钢丸在喷砂设备中对托带轮轴的涂漆部位进行处理,时长为5min,以此增加产品涂漆部位的表面粗糙度。测试表明,经喷砂处理的托带轮轴表面粗糙度可达Ra4.3。与喷砂前相比,涂漆部位表面状态呈现均匀磨砂状态,更有利于漆膜附着。

4.3 在措施一和措施二实现的基础上,使用H09环氧磷酸锌底漆代替现用WST-206环氧富锌。与环氧富锌底漆相比,环氧磷酸锌对底材有弱磷化效果;环氧磷酸锌具有高渗透性,能够屏蔽水分、空气等易腐蚀介质;同时,作为高固份涂料,其组分内环氧树脂为低聚合物,相对分子质量分布狭窄,环氧树脂反应性基团的反应能力一致,与基材的胶连作用更强,成膜效果更佳[4]。因此,环氧磷酸锌底漆涂层与基材的结合力强,喷涂后漆膜附着力更大。

优化后的喷涂工艺操作为:制作使用喷砂保护工装--非涂漆部位喷砂--去防护下架—整理吊装入洗槽--弱碱性电解除油槽清洗干净--风管吹干表面残留液体--防护非涂漆部位--喷涂环氧磷酸锌底漆--干燥后自检合格--喷涂面漆--检验合格后下架。经过工艺优化后,划格法检测漆膜附着力达到0级,如图5。喷涂后漆膜附着力牢固、不脱落,符合技术要求。

图5 工艺优化后漆膜附着力达标

5 结语

通过对某托带轮轴漆膜脱落原因进行深入分析,研究了托带轮轴的表面特性和现有涂装工艺的不足,确定了托带轮轴漆膜附着力差的原因。针对该托带轮轴,优化工艺操作:增加电解除油工序,提高托带轮轴表面洁净度;涂漆表面喷砂,提高基体表面粗糙度;使用环氧磷酸锌代替环氧富锌底漆,增加漆膜与基体的结合力。

参考文献:

[1]李永军,胡志英.表面处理技术涂装技术基础[M]. 上海:华东理工大学出版社,2020

[2]陈艳秋.辽宁化工[J]:汽车白车身磷化处理过程控制2008(2):106-108

[3]姜春旭.工程机械与维修[J]:叉车车架表面脱漆原因及漆膜喷涂技术要求 2014(03):154-155

[4]傅绍燕.涂装工艺及车间设计手册[M].北京:机械工业出版社,2012