高炉冶炼是指营造高温还原气氛,将铁矿石中的铁元素还原为生铁。由于高炉内部工作环境属于高温、高压环境,如何保证高炉运行安全成为了钢铁企业重点关注的问题,尤其是炉身下部、炉腰、炉腹等温度波动较大区域。冷却壁为保护性装置,保护高炉重点区域,降低维修难度,节省维修时间,延长高炉使用寿命,提高企业经济效益。即针对高炉冷却壁优化工作展开详细分析,是推动钢铁企业发展的关键。

1 冷却壁在高炉冶炼中的作用

通过收集相关资料可知,在早期炼铁工艺中,国内使用炉体冷却方式为炉外冷却,炉内冷却方式最早出现在美国。冷却壁为上世纪四十年代前苏联研究人员的研究成果,在冷却壁问世后,其仅用了短短二十年就实现了行业大发内应用。虽然我国冷却壁应用时间较短,但是研究人员对其关注度却非常高,取得了显著成效。

高炉炉型的合理性,为实现高产、低耗、长寿等应用目标。国内高炉从下到上一般分为五段,分别为:炉缸、炉腹、炉腰、炉身和炉喉。

冷却壁的作用及工作原理:

1)、保护炉壳:通常情况下,高炉炉壳使用期间工作温度不得超过80℃的,所产生多余温度需要借助冷却设备进行散热,壳体只需要完成小部分散热。

2)、完成耐火材料冷却与及支撑。在其运行期间,炉内耐材表面温度非常高,需要通过冷却来延长其使用寿命,并且冷却设备还具备一定的支撑价值,可以提高砌体稳定性。

3)、当大部分耐材被侵蚀后,要靠冷却设备生的渣皮继续维持高炉生产。

4)、维护合理的炉型(内、外)。

2 冷却壁的工作原理

高炉所传递热量需要与冷却壁进行交互,然后借助冷却水将热量传递给其他环境,以避免高温热流对炉壳造成损害,为实现这一目标,在绝大多数情况下,技术人员会将冷却壁安装在砖衬与炉壳之间。

3 国内高炉常用冷却壁分类

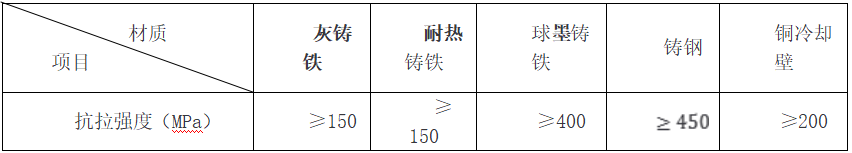

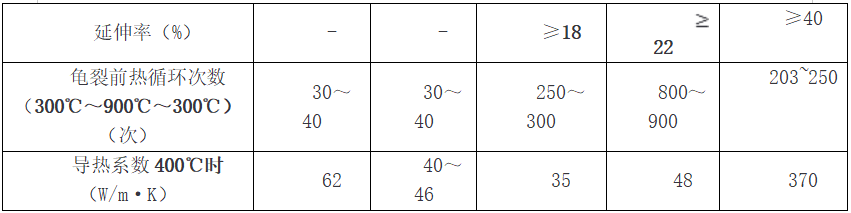

1)按照冷却壁本体材质分:铸铁冷却壁(灰铸铁、耐热铸铁、球墨铸铁)、铸钢冷却壁、铜冷却壁等。见表1

表1:常用冷却壁制造材质性能对比

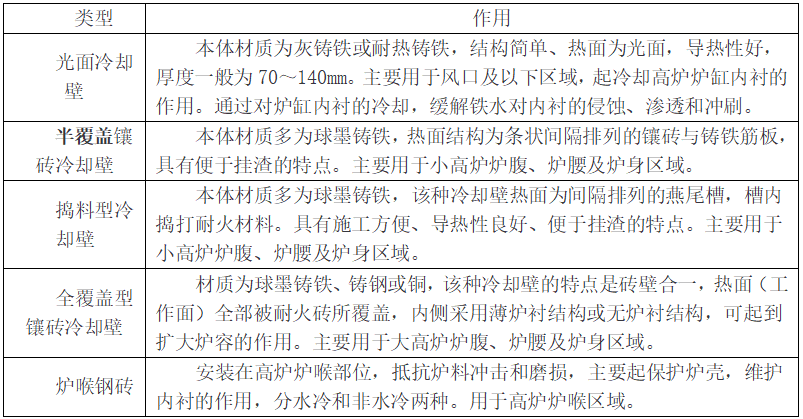

2)按照冷却壁结构形式分:光面冷却壁、半覆盖镶砖冷却壁、全覆盖镶砖冷却壁、捣料型冷却壁、炉喉钢砖等。见表2

2)按照冷却壁结构形式分:光面冷却壁、半覆盖镶砖冷却壁、全覆盖镶砖冷却壁、捣料型冷却壁、炉喉钢砖等。见表2

表2:常用冷却壁结构形式及作用

虽然冷却壁结构形式不一样,但是炉体冷却范围采用100%冷却的看法基本统一,构成了全冷却的高炉炉体结构[1]。目前存在多种冷却壁结构形式共存,以高炉不同部位使用不同材质与结构的冷却壁是总体发展方向。

4 大型高炉冷却壁出现破损现象原因分析

通常情况下,造成冷却壁常见破损原因有如下几点:

1)水质问题:大型高炉冷却壁冷却循环应采用工业软水,水质的硬度、碱度、悬浮物浓度等要符合工业软水的标准。否则,冷却壁水管内壁会附着大量水垢,而水垢的出现会对其换热效率造成影响,导致冷却壁发生形变,进而出现损坏。

2)设计方面缺陷:

①外形尺寸设计缺陷:冷却壁形变程度与外形尺寸、温度、受热均匀性等多种因素有关。若冷却壁面积过大、长度过长,比表面积小,受热造成冷却壁纵向膨胀量、变形量过大,其产生的应力最终都作用到水管根部。在热负荷频繁波动的作用下,冷却水管根部因疲劳出现断裂现象 [2]。

②设计冷却壁的冷却能力小:炉腹、炉腰、炉身下部冷却壁是高炉内渣铁侵蚀最剧烈,受热负荷冲击最大的部位。生产实践证明,在此区域,冷却壁热面必须有砖衬或渣皮才能保证冷却壁的安全工作,冷却壁具有冷却强度大,抗热震性能好,易结渣皮,渣皮附着牢固的特点,生产过程中即使耐火材料或渣皮脱落,要很快便可重建稳定的渣皮。若设计冷却强度小,不能重建稳定的渣皮,造成冷却壁损坏。a、本体材质选择缺陷,如球墨铸铁冷却壁正常工作温度却是600℃,但冷却壁所承受的温度有时高达800℃-1000℃,当球墨铸铁冷却壁工作温度高于600℃时,其线性膨胀系数急剧增加,难于适应高炉热负荷高且波动较大的高冶炼强度的要求;b、水管布局或尺寸设计不合理,造成冷却壁比表面积小,冷却强度低,造成冷却壁变形开裂;c、热面耐材的抗冲刷耐磨和抗侵蚀性能满足不了工况要求;等。

3)冷却壁制作质量缺陷:a、本体材质的力学性能达不到设计要求;b、水管防渗碳效果及与本体的间隙不能满足设计要求,影响冷却效果,c、本体存在残余应力,等。

4)施工质量方面:a、炉壳开孔尺寸;b、冷却壁固定凸台与炉壳之间的密封;c、灌浆质量等,都影响冷却壁使用寿命。

5)操作习惯:大型高炉具有高导热性特点,在其运行过程中,受热流冲击或气流冲击影响,渣皮会出现大面积脱落情况,此时炉腰温度会呈现为飞速上升状态,由于渣皮的减少,使其维护难度增加,进而会增加炉腰冷却壁发生问题的概率[3]。

5 大型高炉冷却壁优化设计

目前国内大型高炉冷却壁的常规设计为:炉缸部位灰铸铁或耐热铸铁光面结构,炉腹和炉腰部位球墨铸铁、铜、铸钢全覆盖镶砖结构,炉身球墨铸铁半覆盖或全覆盖镶砖结构,炉喉部位水冷或非水冷钢砖结构。

5.1材料选择依据分析

高炉工况非常恶劣,不论是炉腰、炉腹还是炉身下部,在其运行过程中,都需要承受高温煤气流与熔融渣铁流的冲刷,因此为延长其使用寿命,提高生产质量,提高行业经济效益,推动行业发展。近几年,伴随我国社会经济不断发展,高炉大喷煤工艺也得到了优化,使得其内部热流强度也得到了增加,因此对高炉炉体冷却壁性能提出了更高要求。即在设计大型高炉冷却壁时,技术人员必须根据高炉工况要求完成冷却壁本体材质选择与结构设计,同时要选用抗冲刷耐磨和渣铁侵蚀性能好的耐材。

目前,我国大型高炉炉腹、炉腰和炉身下部常用冷却壁为球墨铸铁冷却壁与铜冷却壁,其中铜冷却壁正常热流承受强度为45.47KW/m2,30min内其所能承受最大热流强度为384.33KW/m2,而球墨铸铁冷却壁正常热流承受强度为70KW/m2[4]。正常工况条件下,铜冷却壁工作温度为150℃,球墨铸铁冷却壁正常工作温度却是600℃,但是铜冷却壁短时峰值热流强度可以达到300KW/m2及以上,以此可以获得铜冷却壁壁体最高温度与允许最高温度的比值为0.65,球墨铸铁冷却壁壁体最高温度与允许最高温度之间的比值处于0.8~0.9之间,即与球墨铸铁冷却壁相比,铜冷却壁热流冲击承受力更强。但是当冷却壁内部渣皮脱落情况时,铸铁冷却壁自身保护性能更强。综上所述,工作人员在设计大型高炉冷却壁时,应根据冷却壁安装位置选择不同类型冷却壁,以提高大型高炉运行质量。

现阶段,随着科技不断发展,出现了新型铜钢复合型冷却壁,该类型冷却壁借助爆炸焊接工艺将TU2纯铜板与Q235钢板焊接在一起,以提高高炉冷却壁导热性能与变形承受能力。通过对其导热性能与力学性能进行分析可知,该类型冷却壁适合应用于高炉高热负荷区域,与铜冷却壁相比,该类型冷却壁抗拉强度、热传效率仅有明显提升[5]。

除此之外,我国部分大型高炉在设计冷却壁时,选择了冷却板与冷却壁结合的设计方案,该设计方案不仅可以帮助工作人员解决冷却壁更换难度较大这一问题,还可以提高冷却位置结构稳定性与渣皮吸附能力。

5.2设计优化

为更好的完成大型高炉冷却壁优化设计工作,笔者以铜冷却壁为分析对象,以其在高热负荷区域应用情况为研究场景,提出了如下优化方案:

(1)制备安装优化:冷却壁质量可以对其性能造成一定影响,即在实际安装中,工作人员必须严格遵守相关规定,以保证高炉运行质量与使用年限[6]。通常情况下,铜冷却壁制作原料为高纯度、高致密度的TU2无氧铜轧制铜板,其含氧量不会超过0.003%,此做法的目的为降低氧铜结合程度,降低“氢病”发生概率。并且在制作过程中,工作人员可以结合自身需求对其表面进行热喷涂处理,提高铜冷却壁综合性能;在安装过程中,工作人员应优先选择固定销固定方式,以保证螺栓拥有充足移动空间,降低后续维修难度[7]。

(2)设计优化:

(1)

(1)

在上述公式中,Y代表分布载荷下简支梁最大挠度,单位mm;q代表均匀分布载荷值,单位N/mm,l代表简支梁长度,单位mm,E代表简支梁材料弹性模量,单位N/mm2,I代表简支梁材料界面惯性距,单位mm4。

为提高冷却壁受热膨胀,在其设计过程中,技术人员可以通过改变上升煤气流与下降渣铁流冲刷强度来提高冷却壁使用性能。并且目前我国大型高炉冷却壁正在向薄壁方向发展,以此来降低加工误差,提高冷却壁性能,降低冷却壁生产费用,提高企业经济效益[8]。

6 结语

综上所述,冷却壁是限制高炉长寿的关键制约环节,技术人员在设计时,为提高炉冷却壁使用寿命,同时兼顾高炉运行成本,炉腹、炉腰部位应优先选择铜冷却壁或铜钢复合全覆盖镶砖冷却壁,铜冷却壁导热性能好,冷却强度高,易形成渣皮,形成的渣皮起到保护自身的作用;炉缸部位应优先选择HT150光面冷却壁,风口部位选择内容铸铁光面冷却壁;炉身部位应优先选择QT400或ZG230-450全覆盖镶砖冷却壁;炉喉钢砖优先选择水冷铸钢,非水冷钢砖选择耐热耐磨材质。冷却壁比表面积不得低于1.0,冷却水管采用多进多出布局,提高冷却壁冷却性能,选择适合的耐材和镶嵌方式等。同时关注冷却壁与炉壳安装的质量,严格遵守安装规范,防止水管与炉壳之间串煤气,延长冷却壁使用寿命。

参考文献:

[1]杜屏,雷鸣,张勇,高天路,郭子昱,张建良,焦克新.大型高炉冷却壁优化设计研究[J].冶金设备,2022(01):17-22.

[2]白兴全,秦占邦,杨斌.酒钢7号高炉冷却壁破损原因简析[J].炼铁,2020,39(05):49-52.

[3]廖海欧.大型高炉长寿冷却壁维护关键技术研究与验证[J].中国钢铁业,2021(03):47-51.

[4]沈大伟,陈名炯,佘京鹏.高炉铜冷却壁设计优化之管见[J].炼铁,2020,39(03):7-12.

[5]王春龙,祁四清,全强,李平潮,赵艳霞.国内中小高炉炉体升级改造设计及研究[J].天津冶金,2020(02):9-12.

[6]张福明.延长大型高炉炉缸寿命的认识与方法[J].炼铁,2019,38(06):13-18.

[7]伍世辉,钟树周,李鲜明.韶钢1号高炉优化高炉操作延长冷却壁寿命实践[J].南方金属,2015(02):50-53.

[8]洪军,左海滨,张建良,徐润生,沈猛,铁金艳.高炉铸铁冷却壁结构优化[J].武汉科技大学学报,2015,38(01):5-7+53.