0、引言

上汽超超临界汽轮机自2006年华能玉环电厂第一台机组投运至今,全国已投运机组超过160台。经调研上汽超超临界机组在宽负荷高效运行、热耗保证、整体设计等诸多方面值得肯定,但也存在一些共性问题。数台已投运机组在启、停机阶段分别因轴封温度与转子温度不匹配、上下缸温差大、顶轴油系统故障、液压盘车故障等原因发生过转子抱死的情况。

笔者结合实际案列,以液压盘车故障原因为研究对象,制定对应处理方案,降低了因液压盘车故障造成汽轮机转子抱死的风险。

1、事件经过

某电厂按调度令进行调峰停机操作,在汽轮机惰走过程中发生液压盘车不能维持转速,汽轮机转子出现短时抱死的情况。运行人员采取开大盘车进油手动门,增开备用顶轴油泵,紧急破坏真空,隔离轴封及相关疏水阀门等措施仍无法恢复盘车运行。随后检修人员揭开4号轴承处手动盘车人孔门,辅助进行手动盘车,1号轴承处能够听见液压盘车伸缩油缸动作声音,盘车转速缓慢升高恢复正常,本次液压盘车中断共计10min。

2、原因分析

2.1 惰走时间分析

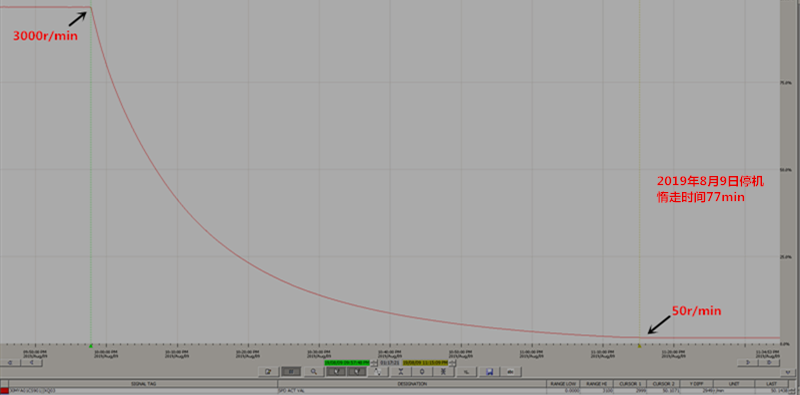

该机组正常惰走时间约75~82min,本次惰走时间56min明显偏短。查阅上次停机惰走至584r/min时间为26min,本次停机惰走至584r/min时间为30min。通过图1、图2惰走时间对比,发现本次惰走时间偏短的原因为低转速阶段惰走时间明显缩短,说明本次低转速惰走期间动静部分摩擦力增加,初步分析可能是因为汽缸内部、轴封、轴瓦处有碰磨或各轴承顶轴油压偏低的原因造成的。

图1 2019年8月9日停机惰走曲线

图1 2019年8月9日停机惰走曲线 图2 2020年1月20日停机惰走曲线

图2 2020年1月20日停机惰走曲线

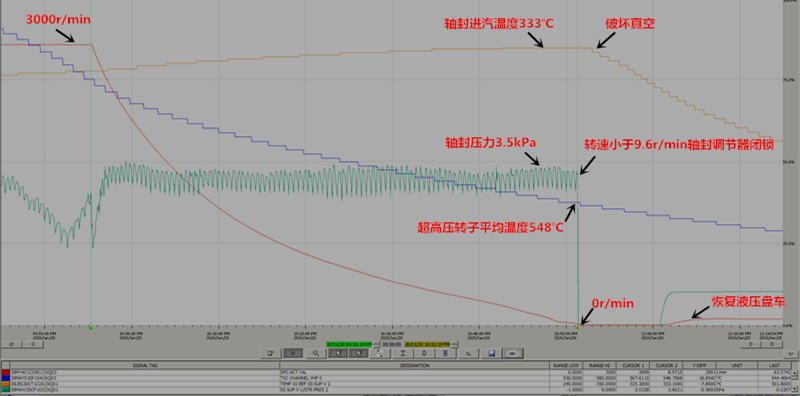

2.2 轴封温度分析

根据上汽厂提供轴封温度控制曲线,当超高压转子平均温度大于400℃时,推荐轴封进汽温度控制处于310℃~350℃之间[]。本次停机期间,轴封进汽温度一直保持在325℃~333℃之间,符合厂家要求。本次停机恢复连续盘车后,检查超高压缸、高压缸、中压缸各轴封处无碰摩迹象。排除因轴封温度与转子温度不匹配造成的转子抱死的原因。 图3 2020年1月20日停机过程中轴封温度控制曲线

图3 2020年1月20日停机过程中轴封温度控制曲线

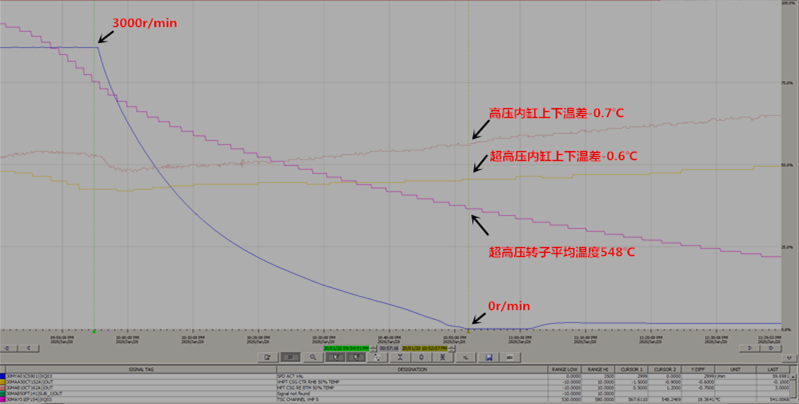

2.3 上下缸温差分析

本次汽轮机打闸至转速到零期间,超高压缸内缸上下温差-0.6℃,高压内缸上下温差-0.7℃,中压内缸上下温差-0.6℃。转速到零后立即采取了破坏真空、隔离轴封、关闭疏水等措施。排除因汽缸上下部温差大、转子扰度大、转子弹性弯曲造成盘车启动力矩超限的情况。

图4 2020年1月20日停机过程中上下缸温差

图4 2020年1月20日停机过程中上下缸温差

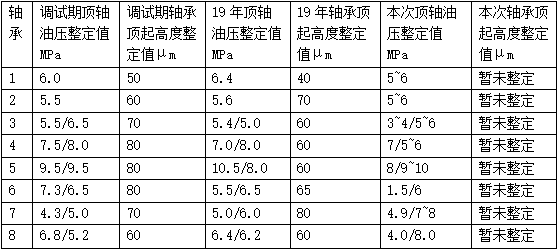

2.4 顶轴油压分析

高速液压盘车能在径向轴承中较易建立动压油膜,可以减小轴颈与轴瓦之间的干摩擦或半干摩擦,达到保护轴颈轴瓦表面的目的,但高速液压盘车需要较大的启动转矩[]。本次停机转速小于510r/min连锁启动B、C顶轴油泵,顶轴油母管压力16.2MPa。转速小于120r/min,连锁开启盘车进油电磁阀。转速到零后进行手动盘车,虽然6号轴承处顶轴油压偏低,但是仍可轻松手动盘动转子,说明各轴承顶轴油压未完全丧失,只是部分轴承油膜压力偏低。对比历次顶轴油压整定值表1发现6号轴承处顶轴油压明显偏低。尝试将6号轴承2号顶轴油支管针形阀全开,该压力表指示略有升高在1~1.8MPa之间波动。尝试保持三台顶轴油泵运行,情况也未有明显改观。基本排除6号轴承内部连接金属软管损坏及针型阀本身故障原因,重点怀疑6号轴承内部存在顶轴油泄漏通道,导致顶轴油压不能正常建立。

表1 调试期至今顶轴油压整定表

表1 调试期至今顶轴油压整定表

图5 2020年1月20日停机后6号轴承处顶轴油压

图5 2020年1月20日停机后6号轴承处顶轴油压

2.5 6号轴承相关参数分析

上汽超超临界汽轮机低压转子支持轴承温度探头均安装在轴承左下方的前、后侧[][],与转子的旋转方向密切相关,可以真实反映轴承温度变化。在椭圆形轴承下部前、后瓦面与转子对应处间隙一致时,轴承前后两个温度测量理论上应一致或接近,不应有明显的偏差。椭圆形轴承下部为双柱面垫块座落在圆柱面支撑块上,在轴承下瓦前、后侧顶轴油压不平衡或瓦枕接触面出现偏差时会出现瓦块轻微位移的情况,与对应转子处的间隙也会发生一定的变化。

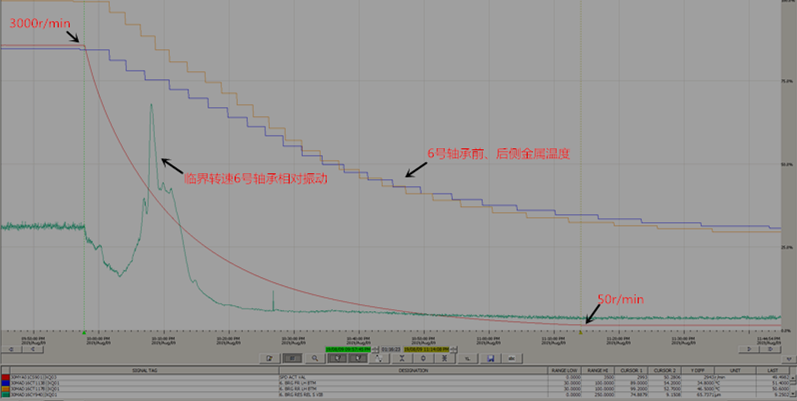

通过查阅上次停机相关参数图6,可以看出低转速惰走阶段,随汽轮机转速降低各轴承油膜压力衰减,失去高转速的悬浮力,此时顶轴油参与动作使各轴颈顶起保证油膜的压力,从而保证轴承与转子之间不发生碰摩,各轴承振动、温度随转速的降低呈平滑下降曲线。 图6 2019年8月9日停机6号轴承温度及振动

图6 2019年8月9日停机6号轴承温度及振动

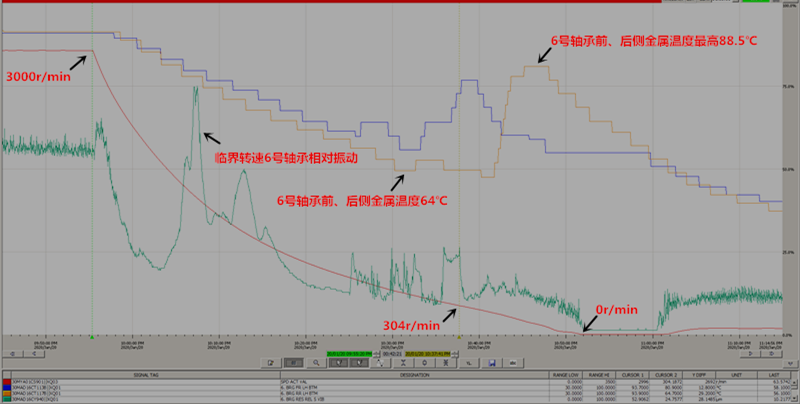

本次惰走过程及连续盘车期间6号轴承温度、振动变化较大且违背科学规律。从图7可以看出转速在584r/min~186r/min之间时6号轴承温度大幅波动并由64℃快速升高至88.5℃。说明本次低转速惰走阶段该轴承瓦块吃重明显甚至有碰磨迹象。 图7 2020年1月20日停机6号轴承温度及振动

图7 2020年1月20日停机6号轴承温度及振动

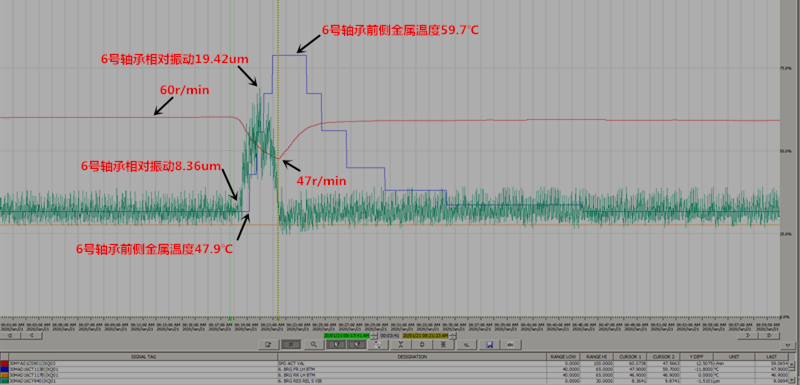

连续盘车期间,从图8中可以看出液压盘车转速波动13r/min,6号轴承温度最大波动11.8℃,相对振动波动11μm,6号轴承2号顶轴油支管压力表指示处于1.0~1.5MPa之间波动。说明盘车状态下,该轴承的油膜压力仍处于不稳定的阶段。 图8 2020年1月21日盘车状态下转速、6号轴承温度、振动

图8 2020年1月21日盘车状态下转速、6号轴承温度、振动

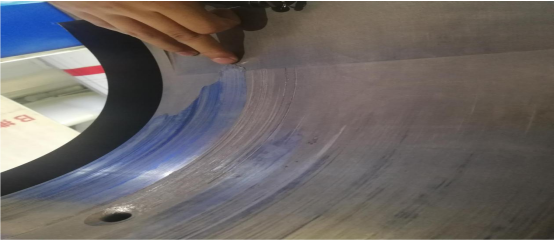

结合本次惰走及盘车期间6号轴承温度的异常变化情况,查阅2019年8月解体检查记录:6号轴承下瓦磨损较严重宽度约8cm,深度约2mm,下瓦前部顶轴油囊处磨损较严重,检修期间对轴瓦磨痕较深部位进行修刮处理,转子处划痕因检修工期受限未进行处理。

通过检修记录及照片图9可以看出转子与瓦面楔形接触面存在不规则凹面。低转速顶轴油系统参与工作阶段,顶轴油沿瓦面磨损部位泄漏至润滑油系统,致使该油囊处顶轴油压降低,由于轴瓦前后两个顶轴油压力匹配不一致,导致瓦面倾斜与转子表面产生碰磨,轴瓦温度变化明显。正常运行时由于转速高,转子本身有一定的悬浮量,轴承温变化并不明显。 图9 2019年8月C修期间6号轴承下瓦瓦面磨损情况

图9 2019年8月C修期间6号轴承下瓦瓦面磨损情况

3、处理方案

1)启、停机前做好交直流油泵、顶轴油泵的试运工作,并确认各油泵工作正常,记录各轴承顶轴油压与整定值进行对比。

2)启、停机阶段注意轴封电加热器工作正常,密切注意轴封进汽温度变化与上汽厂推荐值进行比较,不越限值。

3)每次停机阶段与上次停机惰走曲线进行对比,分析判断各转速阶段惰走时间是否正常,查找原因进行相应处理。

4)启、停机阶段注意顶轴油泵及盘车电磁阀的连锁动作情况。

5)为防止人为性误操作,汽轮机转速未到零时严禁关闭液压盘车进油手动门。

6)汽轮机惰走阶段,转速小于120r/min就地用手触摸液压盘车动力油管路确认油流畅通,并使用听针对液压盘车伸缩油缸进行听音,确认液压盘车介入工作。

7)汽轮机惰走阶段,转速接近50r/min时严密监视转速变化是否平缓,转速不应有加速下降趋势,否则及时调整液压盘车进油手动门开度。

8)汽轮机惰走阶段,若出现轴封压力调节器闭锁情况时,立即破坏真空,隔离轴封,关闭相关汽水管路阀门。转速到零后,采取闷缸措施减少上下缸温差对转子弯曲度的影响。

9)如因液压盘车启动力矩较小造成盘车故障的情况,采取增开顶轴油泵就地手动盘车的方法[],减少液压盘车的启动力矩。

10)如因轴封温度偏差导致轴封部件处卡死的情况,采取闷缸措施并频繁启停三台顶轴油泵,观察轴封卡死处是否有松动,转子处做好标记同时每间隔30min定期手动盘车180°直至恢复连续盘车。

11)如因轴封部件卡死导致手动盘车无效,采取闷缸措施,确保润滑油、顶轴油始终保持供给。

12)本次机组停运期间对6号轴承解体检查并进行更换,对低压转子磨损处进行修复,对轴系各轴承顶起高度重新整定。

13)联系厂家改善盘车启动力矩,并根据超超临界机组结构特点完善汽轮机防抱死相关措施。

4、结论

本文介绍了某发电厂超超临界机组液压盘车短时故障的案列,针对故障原因进行了详细的分析及检查,最终发现问题在于轴承内部存在损伤、摩擦阻力增加,致使液压盘车短时故障。采取了防止汽轮机转子抱死的处理措施,使液压盘车恢复正常,避免了汽轮机转子抱死的事故,为相同类型的事故处理提供了参考和借鉴作用。

参考文献:

[1] 田丰.1000MW超超临界火电机组技术丛书,汽轮机设备及系统[M].北京:中国电力出版社,2013.

[2] 660MW超超临界二次中间再热凝汽式汽轮机运行及维护说明书[R].上海:上海汽轮机厂,2017.

[3] 660MW超超临界二次中间再热凝汽式汽轮机系统说明书[R].上海:上海汽轮机厂,2017.

[4] 660MW超超临界二次中间再热凝汽式汽轮机安装说明书[R].上海:上海汽轮机厂,2017.

[5] 660MW超超临界二次中间再热凝汽式汽轮机本体结构说明书[R].上海:上海汽轮机厂,2017.

作者简介:

宋吉(1980-),男,毕业于西安交通大学,本科,工程师,现从事电厂运行管理工作。