某电厂安装两台国产600MW间接空冷燃煤发电机组,发电机型号为QFSN-600-2YHG。励磁方式采用自并励励磁系统,额定励磁电压418V,额定励磁电流4128A。滑环每极16个刷握,每个刷握4个碳刷,整台发电机共128个碳刷。刷握采用恒压弹簧,碳刷为上海摩根NCC634型碳刷。在实际使用过程中,由于原厂刷握的缺陷,时常发生碳刷打火、碳刷电流不均匀等故障,是机组安全运行的一大隐患。改用新型刷握后,可以有效防止碳刷打火等故障的发生。

1、旧式刷握的常见故障分析

1.1刷握保持弹簧变形导致滑环打火故障:

该厂某日发现#1发电机西南侧及东南侧滑环表面有大量火花产生,但未形成环火,当时机组负荷为550MW,立即将负荷降至350MW,观查滑环火花发展情况。测量西南侧及东南侧碳刷电流在20A~50A之间,碳刷温度在40℃~70℃之间,滑环温度在80℃~90℃之间,于正常情况相比无异常。碳刷活动自如,松紧适中,无卡涩、摩擦现象;刷辨无变色、断裂、过热、松动现象;碳刷长度适中;恒压弹簧与碳刷的压点为垂直状态,碳刷与滑环的接触角度正常,无歪斜现象。检查刷握,发现保持弹簧变形,校正保持弹簧,滑环打火故障消除。

原因分析:由于刷握质量不过关,在长时间运行后,刷握保持弹簧变形,导致刷握保持弹簧于滑环有轻微接触(如图一,圆圈内为摩擦部位),摩擦产生火花,但由于接触面积小且接触力小,对滑环未造成伤害,所以用频闪仪观查滑环未见划痕。发电机滑环表面采用螺旋散热沟结构,所以当西南侧#5、#6刷握保持弹簧产生火花时,由于转子旋转,转速在3000r/min,所产生的火花随着旋转而在滑环西南侧及滑环东南侧蔓延,造成发电机滑环西南侧及东南侧均有火花产生的假象。

刷握保持弹簧摩擦部位(图一)

1.2 刷握恒压弹簧压力不均匀导致打火故障:

该厂某日发现#2发电机西南侧滑环表面有火花产生,主要集中在#3、#4、#6、#7、#8刷握,但未形成环火,此时#2机负荷为380MW,励磁电流为2800A。测量西南侧及东南侧碳刷电流在30A~60A之间,碳刷温度在40℃~70℃之间,滑环温度在80℃~90℃之间,于正常情况相比无异常。判断打火原因为刷握恒压弹簧压力不够。

原因分析:

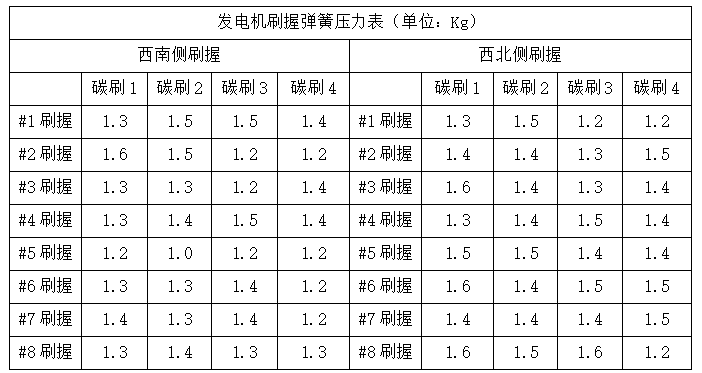

(1)根据发电机厂家技术资料要求,刷握恒压弹簧钢片标准压力为140g~250g/cm2,我厂碳刷面积2.5cm×3.2cm=8cm2,则弹簧压力范围为8×140g~250/1000=1.12~2.0Kg,且每个刷握内各个弹簧的压力不能超过5%。我厂部分旧式刷握弹簧压力数据如下:

发电机刷握弹簧压力表(单位:Kg)

从上表可以看出,旧式刷握恒压弹簧压力在1.0-1.6Kg之间,且每个刷握四个弹簧的压力也不均匀。在发电机运行中,弹簧压力大的碳刷温度高,磨损较快且电流大,弹簧压力小的碳刷电流小甚至无电流,出现零电流碳刷,这样势必造成有效碳刷数量减少,大部分电流都集中于受压大的碳刷上,使其严重发热甚至烧红。

(2)刷握与滑环的间隙较大,基本都在8mm以上,而发电机厂家技术资料要求为3mm-5mm。在发电机运行中,当碳刷磨损到一定程度的时候,刷握对碳刷的固定作用变差,使碳刷在刷握中随着电机的旋转振动而振动冒火,有些碳刷甚至出现个别边角被打掉的现象,严重影响机组的安全运行。

(3)长时间的使用,部分恒压弹簧已变形,恒压弹簧的压力不在碳刷中心,造成碳刷在刷握内倾斜,引起碳刷弹跳,而发电机滑环表面由于运行工况恶化,使滑环表面磨损不均匀,出现凹凸不平的棱,加剧了发电机滑环打火事故的发生。

(4)刷握旋转手柄固定销有不同程度的磨损,使刷握在刷架内不能很好的固定,产生微小的振动。

2、新型刷握的优点

根据以上两起事故,为保证发电机组的安全运行,在考察其它电厂刷握的结构后,决定采用新型刷握,有效防止由于发电机刷握引起的一些常见故障。新型刷握的优点如下:

2.1刷握恒压弹簧

旧式刷握的恒压弹簧固定在刷握上(如图二),当一只刷握的任意一个恒压弹簧损坏,就需要更换一个刷握,维护成本极高。新型刷握采用插拔式恒压弹簧(如图三),当一个恒压弹簧损坏时,可立即更换,不用更换整只刷握,维护方便。当发电机运行一段时间,出现刷握恒压弹簧压力不均时,可对恒压弹簧进行全部更换,保证刷握全部弹簧压力在同一范围内。

旧式刷握恒压弹簧(图二) 新型刷握弹簧(图三)

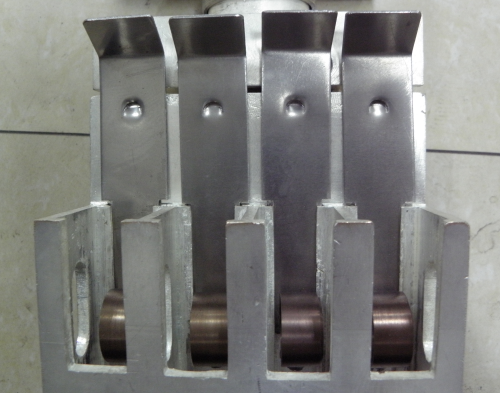

2.2刷握保持弹簧

刷握保持弹簧(如图四)的作用为当刷握从刷架拔出时,刷握手柄旋转90度,手柄螺杆放松保持弹簧,保持弹簧卡住碳刷,使四个碳刷同时离开滑环;当刷握插入刷架时,刷握手柄旋转90度,手柄螺杆压紧保持弹簧,保持弹簧放开碳刷,使四个碳刷同时接触滑环。但在实际应用中,保持弹簧的作用已完全丧失,且由于保持弹簧故障,已发生两起影响发电机安全运行的故障。因此,对刷握保持弹簧的改进迫在眉睫。而新型刷握对保持弹簧进行了改进(如图五)。

旧式刷握保持弹簧(图四) 新型刷握保持弹簧(图五)

(1)新型刷握将原来的弯曲钢板去除,改用弹簧固定碳刷,可以防止保持弹簧弯曲部分由于长期运行产生变形,进而与发电机滑环相摩擦,产生火花,消除了故障隐患。

(2)旧式刷握保持弹簧固定钢片厚度仅为0.3mm,在刷握反复的使用过程中,固定钢片不断的变形,极易断裂,造成碳刷卡在刷握内,进而引起碳刷电流过大,温度过高,烧损设备。新型刷握保持弹簧固定钢片由两块1.5mm厚的钢板扣在一起组成,变形强度大大提高。

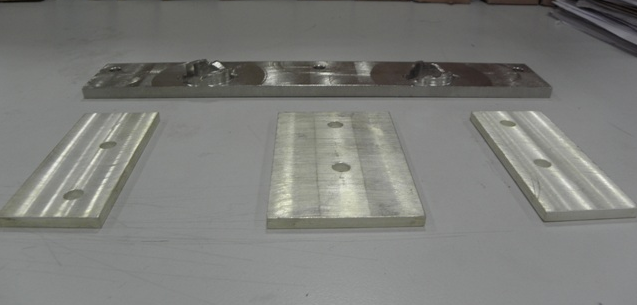

2.3碳刷使用时间

旧式碳握碳刷槽口尺寸为:15mm×24mm,新型刷握碳刷槽口尺寸为18mm×44mm,如图(六)。

新、旧刷握槽口对比(图六)

旧式刷握由于槽口限制,碳刷磨损掉15mm就得更换,否则,碳刷刷辫卡住刷握槽口,容易造成碳刷卡在刷握内,导致碳刷着火事故。所以,需要频繁更换碳刷。碳刷长度为100mm,我厂只用15mm就需要更换,造成碳刷的极度浪费。根据以往使用经验,一只碳刷使用时间为15-30天。而新型刷握加大了槽口宽度和槽的深度,碳刷使用长度可以达到60mm,是原来的四倍,碳刷利用率明显增加。根据#2机使用情况,碳刷最少也可使用50天,经济效益尤为突出。

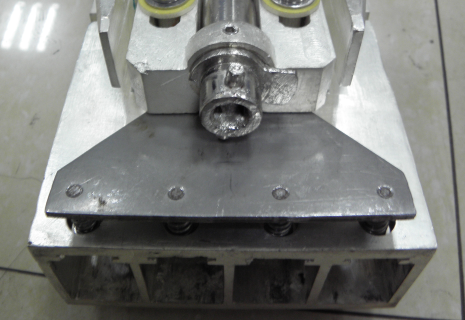

2.4刷握固定

刷握在刷架上由一块刷握固定钩板及三块刷握固定挡板固定(图七),如果固定不良,将导致刷握在刷架内接触不良,引起刷握的发热,并使刷握导电能力下降;其次,刷握固定不良,导致碳刷在刷握内“弹跳”,加剧了故障发生的可能性。原厂刷握固定钩板及刷握固定挡板厚度均为1.5mm,且已经变形(图八),为机组的安全运行已经埋下隐患,必须立即更换。

旧式刷握固定钩板及固定挡板 (图七) 已变形的刷握固定钩板(图八)

新型刷握固定钩板厚7mm,新刷握固定挡板厚5mm(图九),更换后可以保证刷握很好的固定在刷架上,进而保证机组的安全运行。

新型刷握固定钩板及刷握固定挡板(图九)

3、改造过程

利用停机检修时间,更换发电机刷握和刷握固定钩板及挡板,分为以下几个步骤:

3.1待发电机停止盘车,确认转子无电压后,将旧型刷握全部拔下,清扫刷架和滑环卫生。

3.2拆卸原有的刷握固定钩板和刷握固定挡板,安装新型固定钩板和固定挡板,在此过程中要做好防止螺丝钉掉落的安全措施。

3.3清扫新型刷握,安装碳刷。将刷握插入刷架,调整刷握和滑环之间的间隙为3mm-5mm。改造完毕。

4、综合评价

4.1. 安全评价。

(1)碳刷电流均匀。由于新型刷握恒压弹簧压力为1.45Kg,且每只刷握的四只弹簧压力均相同,使得同一个刷握内四只碳刷电流分布更加均匀,消除了每只刷握内电流不均而引起的碳刷过热、烧损事故。

(2)恒压弹簧压力点位于碳刷中心且垂直,可以保证碳刷与滑环接触良好,防止出现由于恒压弹簧倾斜,导致弹簧压力倾斜而导致碳刷与滑环接触不良,造成碳刷及滑环打火。

(3)改进的保持弹簧,消除了设备隐患,在调整了刷握和滑环之间的间隙后,碳刷边角破损的现象消除,有利于机组的安全运行。

(4)更换固定钩板及固定挡板,使刷握在刷架内固定牢固,防止刷握斜插在刷架内,避免出现同一个刷握内的四个碳刷不再同一个水平面上,从而使碳刷电流过大或过小。

4.2. 经济效益。按每台机每年运行5500小时计算,使用旧式刷握,每年需要碳刷数量约为500只,更换新型刷握后,碳刷使用时间延长至原来的四倍,需要碳刷数量则降为原来的1/4,为125只,每年可节约碳刷375只,按照一只碳刷300元计算,每年可节约检修费用112500元。

通过对发电机刷握的改造,消除了发电机碳刷打火、碳刷电流不均匀等缺陷,保证了发电机组的安全、稳定运行。同时改造后的刷握减少了设备运行成本,在倡导“节能降耗、节能减排”的今日,效果尤为突出。