0引言

HXD3C型电力机车是我公司吸收东芝和庞巴迪机车的先进技术,按照国际标准设计、制造的新一代交流传动电力机车,其DC110V电源装置是吸收日本东芝公司电源控制技术的国产化产品。在HXD3C型电力机车C5修中,对DC110V电源装置进行数据采集和可靠性分析,针对可靠性目标值,实施技术改进,达到性能提升、可靠性增强这一目标,并由此确定C5的检修工艺。

1 DC110V电源装置可靠性分析

1.1 结构模型

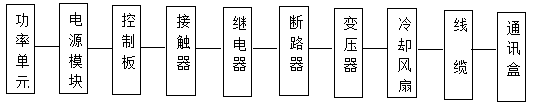

根据电源装置的功能、组成和故障信息情况,我们选择了在运用过程中出现过质量问题的,对机车性能有极大影响的零部件作为研究对象。制约其可靠性的零部件主要有功率单元、电源模块、控制板、接触器、继电器、断路器、变压器、冷却风扇、线缆、通讯盒,结构模型见图1。

图1 结构模型

图1 结构模型

1.2 数学模型

可靠度是产品在规定条件下和规定时间内完成规定功能的概率。可靠度是时间的函数,记为R(t)。失效率又称为故障率,是指工作到某时刻t时尚未失效的产品数量,在t时刻以后的下一个时间单位内发生失效的概率。失效率的观测值即为在某时刻t以后的下一个单位时间内失效的产品数与工作到该时刻尚未失效的产品数之比,记为λ(t)。

假设有N个产品,从t=0时刻开始工作,到时刻t时产品的失效数为n(t),而到时刻(t+Δt)时刻,产品的失效数为n(t+Δt),即在[t,t+Δt]区间内有Δn(t)=n(t+Δt)-n(t)失效,则定义该产品在[t,t+Δt]区间内的平均失效率为

λ(t)=![]()

整个系统的可靠性λ=![]()

R(t)=e-λt

对于可修复的产品,其相邻两次故障的间隔时间,即平均无故障时间,是衡量产品可靠度的重要参数,记为MTBF。

MTBF=![]()

2 数据采集和可靠性分析

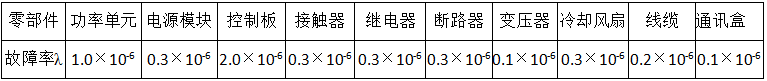

根据近些年对电源装置的故障统计,参考同类零部件及对比分析,得出其主要零部件的故障率,见表1。

表1主要零部件故障率统计表

λ=![]() =5.2×10-6

=5.2×10-6

以电源装置工作10000h计算,可靠度为

R(10000)=e-λt =0.949

对应的平均故障间隔时间为

MTBF=![]() =190000h

=190000h

通过以上数据可知,功率单元和控制板故障率较高,是我们控制故障率和提高可靠性的主要方向。

3 通过技术改进提高可靠性

3.1可靠性

系统或设备的可靠性是系统或设备在规定的条件下,在规定的时间内,完成规定功能的能力。

系统或设备的可靠性是一个与时间有密切关系的量,使用时间越长,系统越不可靠。

3.2 零部件检修可靠性研究的意义

通过可靠性研究可以提高检修产品的可靠性,特别是经C5修后恢复产品的各项性能,降低产品的各项费用,提高使用率,能提高企业信誉,提高经济效益。

3.3技术改进措施

通过故障率λ(t)的计算公式可以看出增加故障间隔时间,减少产品故障数量,可以减少产品的故障率。

IGBT、可控硅、整流二极管大功率半导体器件的可靠性对功率单元运用的可靠十分重要。在制定C5修规程时根据检修部件运用到下个C6修及C5修的目标,由于主控制板上的电位器、电容可靠性对主控制板的可靠运用起着重要作用,我们认真对主控制板进行检测,并更新主控制板上的电位器、电容和电池,为保证控制板的绝缘和防静电,重新喷绝缘漆。更新断路器、无感电阻和冷却风扇,更新功率单元输出侧电解电容,对电力电容进行检测,不符合要求的更新。

出厂试验除了耐电压外,全部按照新造标准执行,保证产品质量的稳定。

因为该产品已运用10年,其间为满足运行线路、电磁干扰等运用的影响以及功能性增强改善,对软件升级到当前最新版本,提高运用的可靠性。

3.4 技术改进后的可靠性计算

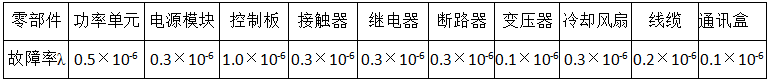

技术改进后,对比HXD3CC型电力机车的电源装置,得出其主要零部件的故障率,见表2.

表2 技术改进后主要零部件故障率统计表

λ=![]() =3.7×10-6

=3.7×10-6

以电源装置工作10000h计算,可靠度为

R(10000)=e-λt =0.964

对应的平均故障间隔时间为

MTBF=![]() =270000h

=270000h

通过对比分析,可以看出通过这些改进措施,可以大大提高产品的可靠性和平均无故障间隔时间,降低故障率,满足机车日益提升的可靠运用要求。

6总结

机车关键零部件可靠性分析是一个长期而持续的工作,通过进行零部件的可靠性研究,为HXD3C系列机车C5检提供科学的检修依据,对建立良好的检修体系具有重大的意义。同时,对在段运用的HXD3C系列机车进行数据统计,建立故障数据坐标系统,考察零部件在运用周期内故障的变化规律,为国内机车行业的检修模式从计划预防修向机车状态修过渡提供技术支持。

参考文献:

[1] 窦满锋,冯智海.双余度稀土永磁直流电机可靠性研究[J]. 微电机,2004(6):6-7.

[2] 宋保维.系统可靠性设计与分析[M]. 西北工业大学出版社,2000