1 工程概况

廊坊交通中心项目跨越现有京沪高铁4车道、京沪高铁6车道和货场线共11车道,是打通廊坊市光明东道及光明西道的控制性工程,该桥设计荷载等级为城市-A级,设计车速为60公里/小时,双向六车道,定位为城市高速公路项目。为减少施工期间及通车后对既有铁路运行的影响,跨桥方案采用加劲连续钢桁梁,桥梁高度综合考虑铁路运营净空、铁路接触网杆检修更换、钢桁梁本身养护维修设备等因素,两主墩处桥面高度18.0m,桥梁位于2.0%的纵坡上,最高点为桥梁跨中处,侧面望去,渐变的造型设计,犹如大鹏展翅,气势雄伟,与廊坊市悠久龙凤图腾的文化和龙凤呈祥的历史相融合。主桥成桥效果图见图1。

图1 主桥成桥效果图

2 钢桁梁总体设计

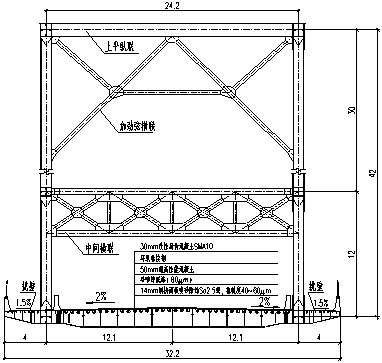

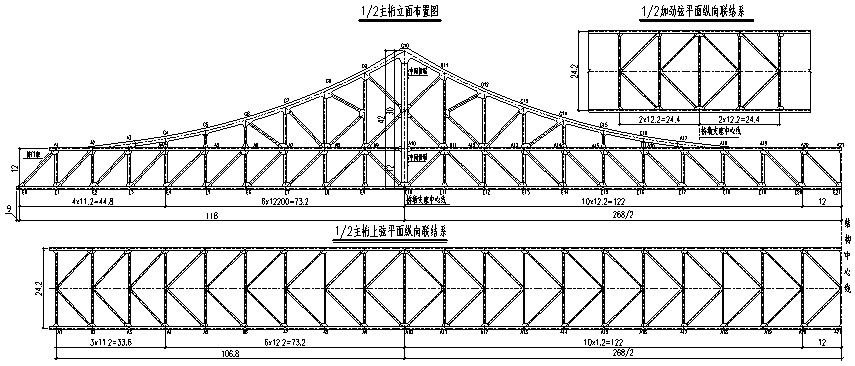

此钢结构桥梁由三跨钢桁结构组成,三跨段长度分别是118米、268米及118米,每跨从支承点至端部距离为0.9米,全桥总长达505.8米。主桁构造呈N型,总宽度为24.2米,挑壁宽度4米,桥面总宽度32.2米,设置异物监测网处,挑壁局部加宽至5米,挑壁部分与主桁横梁接头焊接连接。主桁平弦部分桁高12米,中支点处加劲弦高30米,主墩处主桁总高42米,加劲弦与平弦采用抛物线过渡。主桁中支点处横断面布置见图2。

全桥共分为42个节间,节间长度分为11.2m、12.0m、12.2m三种。主桁上弦平面内设连续K形上平纵联,加劲弦顶两侧各两个节间设置K形加劲弦平纵联,在梁端设置桥门架,在主墩处设置中间横联及加劲弦横联。主桁立面及上平纵联布置见图3。

行车道面采用正交异性钢桥面结构,桥面板厚度14mm,下设32道U型纵向加劲肋、2道I肋和6道小纵梁。单个节间设置节间横梁3道,除支点及压重区横梁采用箱型外,其余横梁均采用倒T形截面。桥面采用5cm厚UHPC超高性能混凝土+3cmSMA10改性沥青混凝土铺装体系。

钢桁梁加劲弦部分及部分受力较大的上弦杆采用Q420qE钢材,其余部分均采用Q345qE,总用钢量约1.65万t,用钢量指标32.6t/m。主桁节点采用整体节点,栓焊连接。

钢桁梁总体采用转体法施工,先沿着铁道两旁搭建桥梁结构,随后利用纵横向位移、双向旋转以及在铁路站点上空进行结合的技术方案,对完工的桥梁进行施工,整个过程需依次执行横向位移、梁体安放、旋转构件、纵向移置和接合五个主要步骤的变换。

图2 主桁中支点横断面布置图/m

图3 主桁立面及上平纵联布置图/m

3 关键设计技术研究

3.1 铁路限界上方防螺栓脱落设计

国内铁路钢桥在架设时,高强螺栓在施工中超拧及欠拧难以控制,连接部分发生多次高强螺栓断裂脱落现象,对既有铁路尤其高速铁路运营产生较大隐患;近来新建铁路桥梁及公路市政上跨既有高速铁路桥梁铁路限界范围内均不允许采用螺栓连接,或须对防螺栓掉落设施进行专项设计。

本工程中,桥面以上上弦杆顶板、加劲弦杆、主桁腹板、上平纵联、横联位于正交异性钢桥面和挑墙上方。这些部件通过螺栓固定,对既有铁路没有负面影响。下弦腹板和底板的纵向联结用的是一种特制的螺栓联结,在现行京沪高速铁路的规定空间内安装,不涉及螺栓的拆除。U形肋骨、I形肋骨和小纵梁的纵联和梁以及它们与主梁纵向和横向的联结全都采用了焊接方法,而跨度较大的主梁联结则使用高强螺栓。这里没有设置可拆卸的螺栓机构。此外,U形肋骨、I形肋骨和小纵梁的纵联和梁,都运用了一种新型材料和新工艺——高强度环槽铆钉进行固定,有效避免了桥梁振动可能导致螺栓松动或脱落的危险

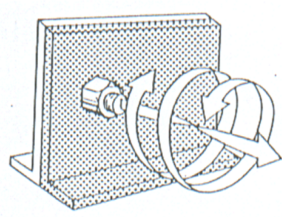

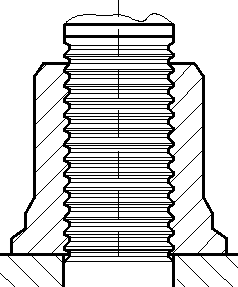

3.1.1环槽铆钉连接原理

环槽铆接技术采用胡克定律原理,通过对铆钉实施轴向拉力并对套环施加径向压力,驱使套环内的金属填充进铆钉的槽内,达成金属之间的塑性变形和牢固结合。这种方法与传统上依赖扭矩施力的螺纹紧固方式截然不同,有效预防了在严苛环境中紧固件松动的问题。高桥螺栓与环槽铆钉连接原理对比见图4。

旋转螺母 钉、径向挤压套环

螺纹连接-扭力 拉铆连接-轴向拉伸铆

图4 连接原理对比

3.1.2环槽铆钉的优势

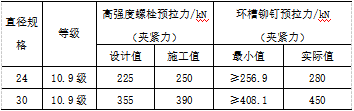

1)更优异的力学性能。试验表明,同等规格的环槽铆钉比高强螺栓的预拉力大10%以上,力学性能对比见表1。

表1 高强度螺栓与环槽铆钉力学性能对比表

2)良好的预拉力(夹紧力)一致性。螺栓在安装过程中通过扭矩产生预拉力(夹紧力),总扭矩的80%~90%用来克服螺母与接触面之间和螺纹与螺纹之间的摩擦力,只有10%~20%的扭矩会转化为夹紧力,同时夹紧力又受到被连接件表面状态、螺纹配合精度、温度、湿度、和安装工具精度等因素的影响,最终会造成紧固连接夹紧力一致性差。

拉铆连接技术是通过轴向拉伸铆钉,挤压套环,不受到接触面之间的摩擦力等其他因素的影响,能提供更加稳定的轴向力,紧固过程中的紧固力变动控制在5%之内,此稳定性较高强度螺栓而言显得更加均匀一致。。

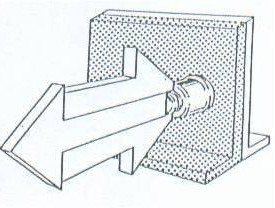

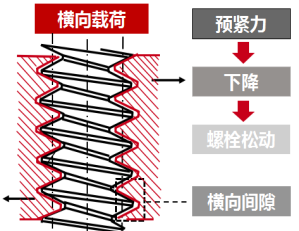

3)更好的防松性能。高强度螺栓的螺纹之间存在横向间隙,当承受横向振动载荷时,螺栓和螺

母将产生相对转动,预紧力下降,发生松动。而环槽铆钉具有封闭独立的圆环锁紧结构,当铆接时套环中的金属会流动到铆钉的环槽中,消除了铆钉和套环之间的间隙,在受到横向振动载荷时,不会发生相对转动,良好的保持了固有轴向力,避免松动,由于环槽铆钉采用特殊的环槽结构设计,在同等实验条件下环槽铆钉的夹紧力衰减率明显的小于高强螺栓的衰减程度,具有更优异的防松性能。横向载荷下的松动原理见图5。

图5 横向荷载下松动原理对比

4)更好的抗疲劳性能。环槽铆钉的锁紧槽牙型采用弧形结构设计,而螺栓的牙型是60度的V型结构,对同规格螺栓与环槽铆钉进行有限元分析,结果表明环槽铆钉较螺栓具有更低的应力集中。通过冲击功试验表明,仿真结果与实际情况相符,综观其冲击效能,环槽铆钉的牙型对比螺栓牙型显著增强48%。若受力条件持平,可见环槽铆钉在耐疲劳方面显著超越高强度螺栓。无论是承受轴向力还是受到带有偏心的杠杆作用产生的轴向力,环槽铆钉的耐久寿命至少为高强螺栓的三倍之多。

5)更好的抗延迟断裂能力。提升了对抗缓慢断裂的性能。缓慢断裂的机理是环境中的氢通过物体外表进入晶界随后内扩展,此处氢原子积聚,随着外部力量影响而最终引起晶体沿着晶界裂开。缓慢断裂本身是一连串过程,而影响此过程的三大要素包括材料特性、外加应力及环境中的氢元素。环槽铆钉的牙型结构可有效降低氢脆风险。环槽铆钉铆接完成后无间隙,可有效的阻止氢原子进入锁紧槽内部,避免了氢脆的发生;环槽铆钉连接方式具有更高的防腐蚀性能,降低了延迟断裂的概率。

3.1.3环槽铆钉群铆效应试验

为了研究局部铆接连接大节点、多铆钉连接时的群铆效应,测试铆接先后顺序对群铆夹紧力的影响和环槽铆钉夹紧力随时间的变化情况。

本工程对连接板束(6×18=108孔,板厚12mm+18mm+12mm)进行了成组铆接效果试验。试验结果表明,铆接后完成的环形铆钉的夹紧力会影响铆接前完成的环形铆钉的夹紧力,但夹紧力趋于一致和稳定,单个铆钉的夹紧力最大波动范围小于3%。群铆试验见图6。

图6 栓群效应试验

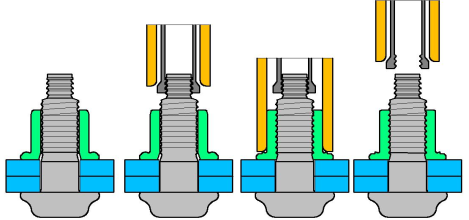

3.1.4环槽铆钉的安装

本工程使用M24、M22、M20三种规格的环槽铆钉共5.2万枚,用于连接京沪铁路主跨侧桥面。在环垫圈铆接作业期间,液压铆合机械可实现对铆合油门的精确操控,保障纵向压力与设计规范相吻合,与此同时,铆合设备具备实时检测安装品质和异常报告的功能;整体完成一组环垫圈铆接的时长约为10秒,显著提升了工作效能。本工程在三个不同环槽铆钉位置设置了压力环,通过配套设备可不同阶段监测铆钉的压力值。环槽铆钉的安装步骤见图7。

图7 环槽铆钉安装步骤示意图

3.2 长效防腐涂装体系设设计

本工程上跨既有京沪高铁、京沪铁路,为了尽可能地降低新线通车对现有铁路服务的干扰,增加钢结构的抗蚀年限及降低未来的养护费用,使用持久型的防锈涂料技术显得尤为关键。这种防锈涂料不仅应具有出色的抗盐雾、耐酸碱腐蚀的特性,还应有卓越的抵抗自然风化的能力。鉴于目前国内外钢构件防腐层涂抹系统的实际运用状态,本项目的钢桥梁外观采取结合使用冷喷锌底漆和氟碳顶漆的持久防腐方案,即:两遍冷喷锌防腐底漆(每遍干膜厚度40微米)、两遍冷喷锌密封中涂漆(每遍干膜厚度50微米)与两遍氟碳顶漆(每遍干膜厚度40微米);整个涂层系统的总干膜厚度达260微米,且冷喷锌底漆中全锌成分含量应不低于95%,能承受4500小时以上的盐雾测试。

主桁箱形杆件端封板以外部分的涂装同外表面涂装体系,端封板以内部位仅涂装冷喷锌底漆2道(干膜厚度2×30μm)并采用封闭式措施,即所有焊接接缝和缺口必须用优秀粘性、耐老化并且具备一定伸缩性和牢固度的密封材料——硅改性聚醚封胶进行彻底封堵。此外,我们还会执行气密性检测,以此来确保封密效果达标。

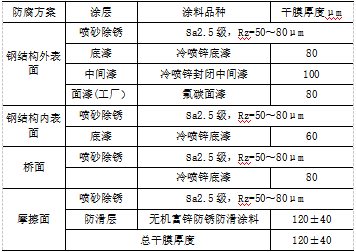

通过《锌覆盖层 钢铁结构防腐蚀的指南和建议 第2部分:热浸镀锌》所述的技术规范来对综合走道、步行道和轨道等相关设施进行热镀锌作业,从而增强其抗腐蚀能力钢结构各部位涂装体系见表2。

表2 钢梁各部位涂装体系

3.3 超高性能混凝土复合桥面铺装体系设计

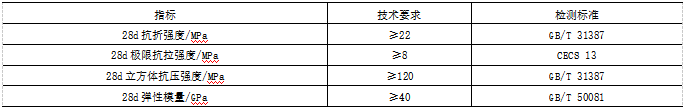

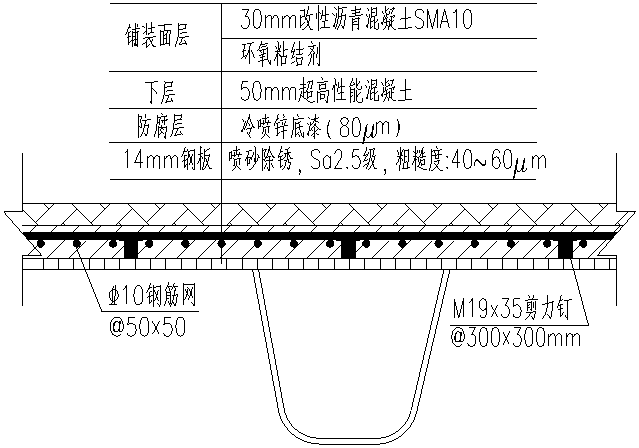

本工程设计方案特点为桥距宽阔、车道面积扩大,由此产生的问题是桥面的坚固度不足导致变形程度较明显。鉴于此桥担任重要交通动脉的角色,车流量不凡,如果采纳传统的沥青混凝土作为铺装材料,很可能导致车辙形成、裂痕产生、坑洞出现、防滑性能降低、滑动、路面隆起、接缝断裂等多种问题。为了提升驾驶安全、增加乘车舒适度、加强桥梁本身的持久性以及最大程度减少对桥下现有铁路运输的负面影响,有必要设计并应用一种创新型的桥面铺装系统。在多项规划方案经过慎重评估之后,本次建设项目决定采纳一种集超高强度混凝土与钢材桥面为一体的高级复合式铺路系统。顾名思义,其结构包含采用了14毫米厚的钢质桥板,紧接着是80微米厚的冷喷型锌质抗腐蚀底涂层,以及50毫米厚的超性能混凝土层;此外,环氧型粘合剂与30毫米厚的经过特殊改良的沥青混凝土层(即SMA10)也在其中发挥着重要作用。超高性能混凝土(UHPC)在标准养护条件下(20±2℃,90%湿度以上)应达到技术指标见表3。

表3 超高性能混凝土技术指标

超高性能混凝土与钢桥面的连接,通过在14mm厚钢桥面板上焊接材质为ML15,规格为19×35mm,间距300×300mm,并铺设热轧带肋钢筋网,直径为10mm,间距50×50mm。铺装体系示意见图8。

图8 桥面组合铺装体系示意图

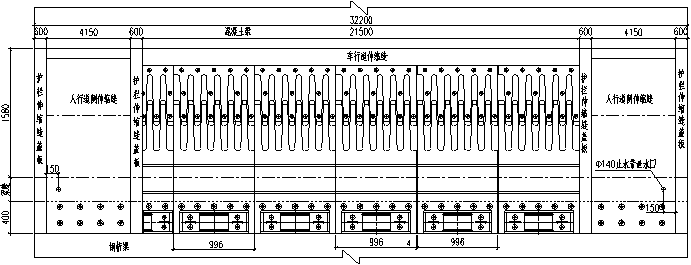

3.4 梁端伸缩缝设计

桥梁通车运营后,温度变化及车辆制动力均会使梁端发生位移,为了应对桥面位移并确保车辆行驶顺畅,需装配用于调节的桥梁伸缩机构。此机构能够平衡并协调车辆重压、周围环境变化以及桥梁构材的物理特性导致的桥面结构间移动,并保持结构之间的相互连结。伸缩缝受力复杂,需同时满足横向、竖向的变位需求。根据支座布置计算温度跨度,统筹考虑极端最高、最低气温及安装温度、梁端活载位移等因素,分别计算大小里程梁端伸缩缝装置预留间隙,分别为30cm和40cm;两内侧护栏中间部分为机动车道,外侧护栏及内侧护栏中间为人行道侧,伸缩装置在车行道及人行道部分分开布置,其中车行道伸缩缝宽度21.5m,两侧人行道部分伸缩缝宽度4.15m。伸缩缝平面布置见图9。

图9 伸缩缝平面布置图/mm

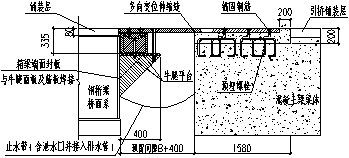

车行道小里程梁端及大里程梁端分别设置设置D560和D640型单元式多向变位伸缩装置,采用浅埋式结构形式,为实现多向变位功能,主桥桥面铺装厚度8cm,不满足伸缩缝最小安装空间要求。设计通过在钢桁梁桥面系梁端设置牛腿平台,来满足伸缩缝的安装需求,平台宽度400mm。车行道部分伸缩缝布置断面见图10。

图10 车行道侧伸缩缝布置断面/mm

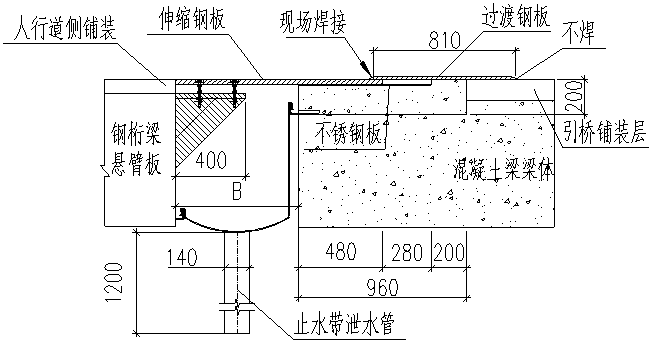

考虑人行道侧伸缩缝受力需求相对简单,在满足梁端伸缩功能的前提下,在两侧人行道宽度范围内设置简便的伸缩装置。伸缩钢板一端与固定在钢桁梁悬臂上的牛腿平台连接,另一端放置在预埋到混凝土梁表面上的不锈钢板上,过渡钢板与伸缩钢板焊接连接,实现伸缩功能,构造简单,便于养护维修。车行道及人行道伸缩缝止水带连续通长布置,并在止水带横向端头设置泄水管并入桥梁排水系统。人行道侧伸缩缝布置断面见图11。

图11人行道侧伸缩缝布置断面/mm

4 结束语

上跨高铁主体工程设计一般具有足够的安全系数,铁路设备管理单位及上跨工程运营单位往往就附属结构部分给予较大的关注,避免其运营后对高铁运营产生影响,就各方关注的重点本工程形成了各项关键设计技术如下:

(1) 上跨运营高铁桥梁工程高强度环槽铆钉的首次应用,填补高强度铆钉在钢结构桥梁中应用研究的空白,其优越的力学性能及便于施工安装的优点对推动钢结构桥梁技术的发展大有帮助。

(2) 采用氟碳面漆+冷喷锌防锈底漆相结合的长效防护体系,可增加钢梁的长效防腐效果,有效降低了钢梁运营后全寿命周期内的养护维修成本和因油漆脱落对高铁运营产生影响的风险。

(3) 超高性能混凝土(UHPC)和正交异性钢桥面组成复合铺装体系,可起到很好的防水、耐磨作用,同时增加了正交异性钢桥面的整体刚度和局部刚度,有效降低了钢桥面普通铺装带来的通用病害的发生,减小了对桥下高铁运营的影响。

(4) 借助梁端牛腿平台的特殊创新设计,解决了较薄铺装下大位移多向变位伸缩缝难以安装的难题,为钢桥面浅薄铺装情况下伸缩缝安装提供了借鉴,应用前景广阔。

(5) 首次采用多功能防落梁挡块设计,不仅满足工程运营后阻止落梁的功能要求,又与垫石一起组成承载平台实现纵向小距离顶推和合龙线形精确调整的目标,效果显著。

参考文献

[1] 朱勇战.大跨度连续钢桁梁预拱度设计方法与施工线形控制[J].铁道建筑,2021,(9):29-33.

[2] 侯兆新,龚超等.钢结构高强度螺栓连接技术新进展[J].钢结构,2021,(1):1-12.

[3] 李科,尹浩等.环槽铆钉与高强度螺栓抗剪性能对比试验研究[J].价值工程,2021(21):121-123.

[4] 中华人民共和国国家标准.GB/T 36993-2018 环槽铆钉连接副 技术条件[S].北京:中国标准出版社,2018.

[5] 赵祥云,刘宇等.一种铆接质量检测方法的简介[J].机电产品开发与创新,2019(1):18—19.

[6] 易志宏,刘浪等.桥梁用高强度环槽铆钉抗剪承载力和疲劳特性试验研究[J].四川建筑,2021(5):166—169.

[7] 张青松,高杰维等.热喷锌、冷喷锌与富锌涂料三种涂层的耐蚀性对比[J].腐蚀及防护,2017,(12):903-913.

[8] 陶群英,周虎.冷喷锌涂料在桥梁钢结构中的应用[J].建筑施工,2018,(10):1801-1803.

[9] 田启贤,高立强等.超高性能混凝土-钢正交异性板组合桥面试验研究究 [J].桥梁建设,2019z1:13-18.

[10] 张宇峰,陈雄飞等.大跨悬索桥伸缩缝状态分析与处理措施[J].桥梁建设,2013,(5):49-54.

[11]王芳芳,徐祖恩.一种公路桥梁防落梁限位装置设计的研究[J].公路,2011,(8):97-99.