偏航系统是水平轴风力发电机组必不可少的组成系统之一,同时对于风电机组的发电性能以及安全性有着至关重要的作用,风电机组偏航系统的误差作为一种常见的问题,已经被越来越多的风电机组生产商和风场运维商所重视。基于贝茨理论,本文提出了一种风电机组偏航校正以及测试的方案,并且对该方案进行了实地的测试,利用测风激光雷达对风电机组的偏航误差进行了测试分析,并给出了相关建议及结论。

1 偏航误差产生原因分析

(1)测风设备的安装误差

由于大部分的风力发电机的风向标安装没有采用标定设备,通常可能会产生±2°~10 °安装误差。

(2)风轮涡流的影响

风的气流在通过转动的风轮后,会产生很多涡流,使安装在机舱后部的风向标测量不能准确地测量当时的瞬时风向,大部分的风机制造厂商在处理这些涡流时,都是将风向进行25秒至600秒的平均,以过滤掉涡流对风向测量的影响,但由于将平均值作为当前的瞬时值来控制风机的偏航动作,会造成一定的误差与风机偏航的离散性。

3风电机组偏航校正分析方法

目前,风电机组偏航校正的常规方法是参照JB/T10425.2-2004《风力发电机组偏航系统第2部分:试验方法》,对比罗盘的刻度线与风轮中轴线的夹角进行偏航校正。由于机组的塔筒、机架、轮毂等部件通常由铸铁类磁性材料制备而成,故利用该方法存在以下问题:(1)铸铁影响罗盘的正常使用,导致偏航校正效果较差;(2)由于基准问题,现场较难找到风轮的中轴线;(3)校正时需停机操作,影响机组的正常运行。故制订一套精度高、实施方便、不影响风电机组停机的偏航校正方法显得尤为重要。

由风电机组偏航控制理论可知,当机舱正对来风,即机舱与风向夹角为0°时,机组功率曲线达到最优,由于风向是波动的,控制系统也允许对风短时间内存在一定偏差避免偏航系统频繁动作,这些客观条件表明,通过统计机舱与风向夹角、风速、功率三者之间的关系,可以判断机组是否存在偏航误差。

为了避免风电机组本身风速计和风向仪的测量误差,本测试选取了基于相干探测体制的多普勒机舱式激光测风雷达,该激光雷达采用相干探测体制基于激光多普勒频移的原理,实现由机舱顶端对机舱叶轮面前方几十到几百米风矢量场的精确测量。

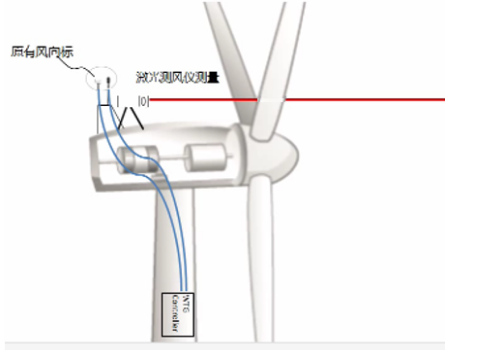

激光测风雷达测风仪固定安装在风电机组机舱顶端,与风电机组水平中轴线平行的位置。激光雷达测风仪可以测量到排除风电机组尾流的准确风向数据,具体是激光雷达测风仪通过凝视扫描模式,观察风流体的湍流结构,同时利用多个光束几何扫描带即激光雷达测风区域来高分辨度的测量全面风向数据,排除风电机组尾流带来的影响。激光雷达安装如图1所示。 图1 激光雷达安装示意图

图1 激光雷达安装示意图

3实验背景及风电机组选择

本实验选取了内蒙古某风电场, 风电场安装了200台1.5MW风电机组,装机总容量为300MW,该机型为国内主流双馈机型,带有自动偏航系统,能够根据风向自动确定机组的对风方向。

风电机组选择上,通过该风场10分钟SCADA数据,绘制了每台机组偏航位置、风向与机舱夹角的散点图来分析机组的偏航动作范围;绘制了风向与机舱夹角、风速的散点图来分析机组在不同风速下的偏航控制策略。通过SCADA数据,绘制每台机组风向与机舱夹角、风速、功率的图形,自动识别偏航误差。根据以上结果,最终选择具有代表性的#23风机展开测试。

4偏航校准测试与分析结果

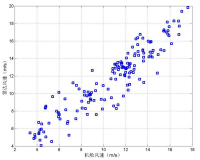

利用#23风机SCADA风速数据作为机舱风速和雷达风速数据作散点图,如图2所示.由图2可知,机舱风速和雷达风速正相关,且相关性很强,这说明风机的风速仪和雷达均能正常工作,且机舱雷达能够用于风机风速仪和偏航误差的校准工作。 图2 #23风机机舱风速与机舱前向位置风速相关性分析

图2 #23风机机舱风速与机舱前向位置风速相关性分析

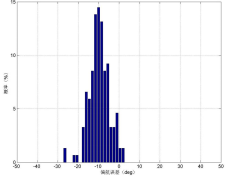

利用#23风机SCADA风向数据作分布直方图,如图3所示。从图3可知风机大概率与主风向相差-10°左右。 图3 #23风机组偏航误差分布拟合

图3 #23风机组偏航误差分布拟合

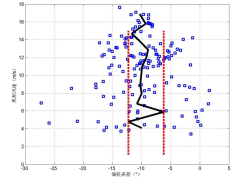

利用#23风机SCADA风速与风向数据作出风速和偏航误差的散点图和曲线图,如图4所示。在额定风速附近,偏航误差趋于收敛在-10°左右,而在低于或高于额定风速时趋于发散,验证10°偏差结论。 图4 #23风机偏航误差VS机舱风速曲线

图4 #23风机偏航误差VS机舱风速曲线

5 结论

偏航系统是风电机组关键部件之一,风力发电机组的偏航主要依据安装于机舱顶端的机械式风向仪采集点额数据来进行控制,此风向仪在工作期间难以避免的会受机组尾流影响而产生偏差。通过激光雷达测风仪的数据收集,结合对风电机组的SCADA数据分析,可以对偏航系统的偏差进行校正测试和分析,并提出相应的整改意见进而提高发电量。