振动筛是矿洗选加工过程中的重要设备,其主要功能是实现选矿的分级、脱泥、脱介等处理。现代化的选矿厂高度自动化,并采用流水线作业。若振动筛在连续运行过程中出现故障,可能导致整条生产线停产。因此,振动筛等选矿设备的安全可靠运行对于保障选矿系统的正常高效运行具有重要意义。

目前矿现场对矿用设备的维护仍以人工定期维护为主,由于工作环境恶劣,同时受检修人员操作水平制约,振动筛的部分结构故障难以及时有效地诊断并维修,造成一定安全隐患。针对振动筛的故障诊断问题,研究人员进行了一系列研究。朱清慧采用自回归模型、主元分析和支持向量机相结合的方法,实现振动筛侧帮裂纹小样本故障诊断。张则荣等以应变模态变化率构建评价指标,用于诊断振动筛大梁裂纹故障,并以此为基础实现大梁剩余寿命预测。目前振动筛故障诊断研究多集中于故障识别方法的提出及试验等,但在选矿应用方面,特别是结合选矿现场复杂情况的诊断应用研究较少。本文针对矿实际生产中振动筛的典型故障,结合有限元仿真技术与振动测试技术,实现对振动筛工作状态的有效评估,分析振动筛潜在故障并给出维护建议。

一、振动筛主要结构及常见故障

1、振动筛主要结构

振动筛主要由筛箱、激振器、支撑装置、传动装置等组成,其结构如图1所示。振动筛筛箱主要由侧板、底梁、筛面、加强梁等组成,支撑装置由弹簧、支撑底座、支撑头上下座组成,激振器与筛箱侧板连接或固定在激振梁上。

2、振动筛常见故障

随着振动筛不断向大型化、大处理量和高效率的方向发展,其参振质量及激振力也在不断增大,同时筛分物料对筛箱有较强的冲击力。振动筛长时间连续运行在恶劣的工作条件下,若现场维护不及时,将会出现多种故障。振动筛的常见故障包括大梁断裂、侧板开裂、轴承损坏、筛板松动、激振器故障等。

二、振动筛三维建模及有限元模态分析

振动筛是典型的利用振动进行工作的机械设备,由于自身强振动的特点,导致裂纹等结构故障时有发生,所以需要了解振动筛工作时的振动情况。模态分析是研究结构振动特性的常用方法,是通过计算或试验的方法获取结构固有参数的过程。本文采用模态分析方法分析振动筛工作状态,以了解其振动特性。

1、振动筛三维建模

对于振动筛这种复杂结构,采用有限元仿真方法进行模态分析是最方便的手段。在进行模态分析前,首先需要建立振动筛三维模型。为了保证网格划分的质量,同时提高后续分析的计算效率,需要对实物模型进行一定程度的简化。本文主要进行以下简化:省略筛箱侧板上分布较多的螺栓孔、零件的倒角等,这些会导致网格划分过细,影响计算;省略侧板内外侧的压条和部分加强筋结构,这些对整体质量和刚度的分析影响较小;将激振器内部的复杂零部件简化为含偏心块的质量结构,通过偏心块提供必要的激振力。

2、振动筛有限元模态分析

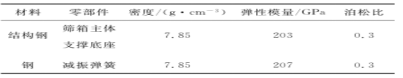

将振动筛简化三维模型导入有限元分析软件中,建立有限元模型,如图1所示。 进行有限元分析前,需要对振动筛各部分材料属性进行定义,具体见表1。

进行有限元分析前,需要对振动筛各部分材料属性进行定义,具体见表1。 3、有限元仿真结果分析

3、有限元仿真结果分析

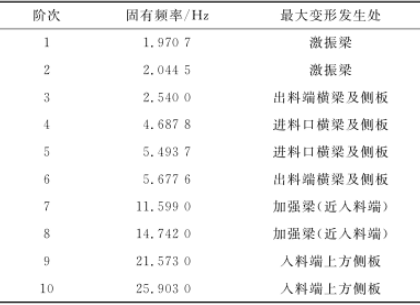

对于各阶振型情况,查看各阶频率下的最大变形位置。直线振动筛前10阶固有频率及最大变形发生处统计结果见表2。

从表2可看出,不同的模态频率对应振动筛不同的变形情况。随着模态阶次的增加,振型的变化逐渐由移动转为结构本身的扭曲变形。

从表2可看出,不同的模态频率对应振动筛不同的变形情况。随着模态阶次的增加,振型的变化逐渐由移动转为结构本身的扭曲变形。

三、测试分析

1、现场测试

为满足选矿厂现场设备防爆要求,选用YHJ(C)矿用本质安全型便携式测振记录仪(简称测振仪)进行测试。测振仪的振动传感器通过磁力吸座吸附在振动筛的筛体上,在激振器和筛箱侧板各布置2个测点。 在振动筛空载状态下,对振动筛开机-稳定运行-停机的整个过程进行测试,得到4个通道的振动信号。

在振动筛空载状态下,对振动筛开机-稳定运行-停机的整个过程进行测试,得到4个通道的振动信号。

2、结果对比

对比有限元模态分析结果与现场测试结果可看出:振动筛工作频率(15.8Hz)介于其模态第8阶频率值(14.742Hz)和第9阶频率值(21.573Hz)之间,且与第8阶频率更接近。因此,判断振动筛在空载状态下工作时存在近共振问题。具体分析第8阶模态振型发现,该阶频率下振动筛近入料端加强梁变形幅度最大,这与现场实际情况一致,可以判断空载时频繁运行振动筛是造成该位置梁断裂的主要原因。因此,在日常维护过程中,应当尽量避免振动筛在空载或物料较少的状态下长时间运行;同时,在振动筛投入使用前,应预先了解振动筛的工作状态及可能存在的薄弱环节,在该位置进行结构方面的加强处理或更换强度更高的配件;在日常的设备检修过程中,将该薄弱环节作为重点检查与维护的部位。通过上述措施,尽可能避免结构故障,保证振动筛可靠运行。

四、一、在实际的生产中直线振动筛常常存在以下问题:双轴不同步运转、筛子作椭圆轨迹运动、筛子左右振幅不一致导致物料跑偏、筛子对角振幅不一致导致筛子乱振等。

1、双轴不同步运转:要实现筛子的直线运动,双轴必须自同步旋转,双轴间必须保持没有相对的位移、双轴应转动灵活;因此双轴所使用的轴承不能出现空转和轴承因热胀而卡死;由于筛子在设计时采用了大游隙轴承(C3),轴承的外圈与座的配合应过渡配合,轴承的内圈与轴的配合应过盈配合;出了轴承配合不当会造成不同步,安装时四个激振器配用质量不一致的偏心块也会产生不同步运转的现象。

2、筛子作椭圆轨迹运动:当轴1和轴2偏心力矩不等,则筛子的运动轨迹近为椭圆(既一个直线与一个圆运动的合成),出现这种情况时,在振幅牌上可以观察到,并且筛子前后的振幅不等,有时会产生矿物向后运动的现象,筛子无法正常工作;出现这种情况时要对激振器所使用的偏心质量进行复查,尽量保证两轴偏心力矩相等。

介绍了矿用振动筛的主要结构及常见故障,并对应用现场出现结构故障的振动筛进行了分析研究。建立了该型号振动筛的三维模型及有限元模型,并进行了模态分析。采用便携式测振仪对该振动筛进行了现场测试,掌握了其工作状态。将现场测试结果与有限元仿真结果进行比较,得出振动筛出现故障的原因,并给出了在振动筛维护过程中的建议与注意事项。计算机仿真与现场测试相结合的分析方法为矿现场设备故障的判断提供了一种思路,有利于保障矿用设备的安全可靠运行。

参考文献:

[1]任明月,李栋,孟国营.矿炭清洁加工设备预知维护系统设计[J].工矿自动化,2017,43(5):9-12

[2]刘初升,彭利平,王宏,等.大型振动筛弹簧故障识别的自由响应法[J].振动工程学报,2013,26(4):624-632.

[3]DMS型双通道大型直线振动筛技术特点[A].张永才,梁福兴.筛分技术会议论文集[C].2010

[4]高效节能直线振动筛的设计及应用[A].黄涛.筛分技术会议论文集[C].2010