0 引言

电子导向胶轮车辆是一种新型交通车辆,载客量接近有轨电车,但不需要建设专有钢轨,具有建设周期短、基础设施投资小等优点,在中等运量交通工具中具有广阔的市场前景[1]。在欧洲及美洲等国外市场已成熟应用基于18米大巴设计的三模块胶轮列车,国内也已开发出更加先进、具备全轮转向的三模块胶轮列车,但四模块胶轮列车是国内外首次开发的超长胶轮列车[2]。铰接装置作为连接前后模块并实现车辆转向的关键部件,其产品的性能关系到车辆的运行安全和乘坐舒适性。

1. 铰接装置结构特点

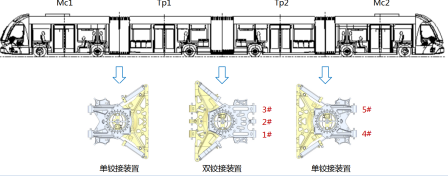

盐城SRT2.1电子导向胶轮车辆采用了四模块的编组形式,铰接装置分为单铰接装置和双铰接装置两种,布置如图1所示。

图1 车辆编组及铰接装置布置图

图1 车辆编组及铰接装置布置图

1.1 单铰接装置

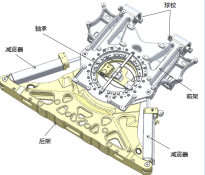

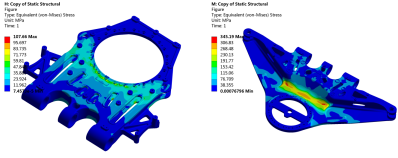

单铰接装置主要由前后架、球铰、减震器和轴承组成,如图2所示。其中前架通过两个球铰与前模块实现连接,后架通过螺栓与后模块形成刚性连接,使铰接装置具有一个垂直转动中心。前后架之间通过轴承连接,使铰接装置具有一个水平转动中心,并设置有一对减震器增加转向阻尼。

图2 单铰接装置结构示意

图2 单铰接装置结构示意

Mc模块设有两对轴桥,具有静态平衡;而Tp模块只设有一对轴桥,单个模块在垂向上无法实现静态平衡。因此Mc模块和Tp模块之间采用单铰接装置,连接后为Tp模块提供垂向约束,可适应模块间的水平转动和点头运动,实现静态和动态平衡。

1.2 双铰接装置

双铰接装置主要由前后架、球铰、减震器和轴承组成,如图3所示。其中前架、后架分别通过三个球铰与前后模块实现连接,使铰接装置具有两个垂直转动中心,两转动中心间的垂向高度差可变化。前后架之间通过轴承连接,使铰接装置具有一个水平转动中心,并设置有一对减震器增加转向阻尼。

图3 双铰接装置结构示意

图3 双铰接装置结构示意

Mc和Tp模块已通过单铰接装置组成了一个稳定单元,两个稳定单元除了水平转动和点头运动外,还会存在垂向位移,因此需通过双铰接装置连接两个稳定单元。

1.3 铰接装置极限载荷

在胶轮列车行驶过程中,由于线路不平顺以及各模块牵引/制动情况的差异,模块之间会发生多方向的相对运动[3],产生的作用力通过球铰施加在铰接装置上。车体设定压缩强度为200kN,拉伸强度为150kN,由于铰接装置需传递车辆纵向上受力,因此压缩强度和拉伸强度与车体保持一致。同时铰接装置需承受车体传递的部分垂向载荷,以及车辆相对扭转的转矩。综合分析确定铰接装置的极限承载工况主要为以下3种:

工况1,极限纵向载荷,大小为200kN,代表列车行驶过程中,前、后模块相对移动时向前/向后的极限载荷;

工况2,极限垂向载荷,大小为35kN,代表列车行驶过程中,前、后模块相对移动时向上/向下的极限载荷;

工况3,极限扭转载荷,大小为60kN,代表列车行驶过程中,前、后模块围绕车辆纵向相对扭动时的极限载荷。

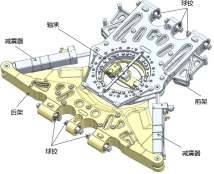

对上述3种极限载荷工况进行ANSYS有限元计算[4],在工况2时铰接装置出现最大应力,且未超过材料屈服极限350MPa,如图4所示。

图4 工况2铰接装置应力云图

图4 工况2铰接装置应力云图

2. 动态力试验

通过试验检测车辆各种运行工况下铰接装置球铰处的动态力,试验包含载荷标定试验和现场测试两部分。

2.1 载荷标定试验

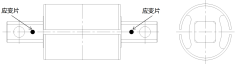

对球铰空向和实向的载荷标定需要在两个方向分别进行,定义车辆前进方向为实向,垂直方向为空向。应变片粘贴位置如图5所示。

(a)实向 (b)空向

图5 球铰空应变片粘贴位置

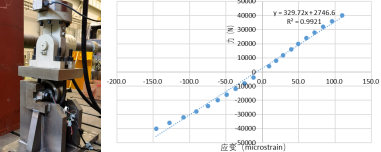

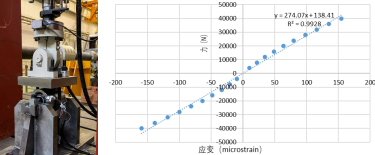

由于设备在施加压力时存在失稳的风险,因此在标定过程中,载荷标定加载设备只提供拉力,如图6所示。在标定过程中先对球铰进行第一次拉力测试,然后将球铰翻转180°后继续进行第二次拉力测试。对球铰第二次的拉力测试相当于是对翻转前球铰的压力测试。

图6 载荷加载设备及夹具

图6 载荷加载设备及夹具

测试过程中,采用描点法记录力与球铰应变的对应关系,每个应力测试点需要进行三次采值。将三次拉力测试和压力测试记录的应变和力数据组合进行线性拟合,可以得到球铰处的力与应变的关系,如图7所示。

(a)实向 (b)空向

图7 球铰标定结果

2.2 现场测试

将已标定的球铰按照原安装顺序重新装车(见图8),并将应变片的信号线接入数据采集系统中,同时接入GPS信号记录车辆的速度信息。列车调整至整备状态后进行动态试验。

图8 标定后的球铰

图8 标定后的球铰

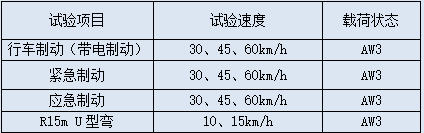

胶轮列车行驶过程的恶劣工况主要为制动和转向工况,而列车存在三种制动模式,因此最终选定的试验工况如表1所示。其中在行车制动(带电制动)时,车辆从远离占用端的模块依次响应制动信号,各模块间响应间隔几十毫秒;在紧急制动时,车辆可视为六轴同时制动,提供制动力;应急制动时,车辆的第1轴和第6轴不提供制动力,第2、3、4、5轴同时提供制动力。

表1 试验工况

表1 试验工况

3. 试验结果分析

在制动试验工况中,纵向载荷和垂向载荷同时通过球铰作用于铰接装置,最大值分别为12.9kN和9.4kN,均小于铰接装置的极限载荷,如表2所示。三种制动模式通过将制动力均匀分配至各模块,有效减小了模块间铰接装置的载荷不均,同时球铰最大动态力受制动初始速度的影响较小。

表2 制动工况下球铰最大动态力

在U型弯试验工况中,纵向载荷和扭转载荷同时通过球铰作用于铰接装置,最大值分别为37.9kN和13.9kN,均小于铰接装置的极限载荷。球铰最大动态力与列车速度呈正相关,速度越大,列车进入曲线时所受的向心力越大,导致模块间的扭转力越大。

在U型弯试验工况中,纵向载荷和扭转载荷同时通过球铰作用于铰接装置,最大值分别为37.9kN和13.9kN,均小于铰接装置的极限载荷。球铰最大动态力与列车速度呈正相关,速度越大,列车进入曲线时所受的向心力越大,导致模块间的扭转力越大。

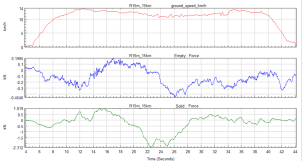

双铰接装置一侧设置有三个球铰,在所有试验工况中,双铰接装置的受力均集中在1#和3#球铰,2#球铰(即中球铰)受力远小于其它球铰,最大动态力仅为2.3kN(见图9),因此中球铰所起的分摊载荷的作用较小。

图9 2#球铰(中球铰)转向工况动态力曲线

图9 2#球铰(中球铰)转向工况动态力曲线

4. 结语

本文通过分析盐城SRT2.1电子导向胶轮车辆铰接装置的结构与原理,设计了动态力测试的试验方案,对铰接装置在车辆运行过程中的载荷情况进行了分析。研究表明,在车辆行驶过程中,通过球铰作用于铰接装置的载荷分布均匀,且均小于铰接装置的极限载荷;双铰接装置的中球铰对分摊载荷几乎无帮助,建议在后续项目去除,在不影响铰接装置强度的同时减轻重量。试验结果达到预期目的,所采集的动态力数据可为后续的疲劳仿真计算提供依据。

参考文献

[1] 许丽丽. 建设标准对地铁造价的影响研究[D]. 北京交通大学, 2007.

[2] 帅纲要, 黄豪, 匡希超,等. 超级大巴主动控制铰接系统应用研究[J]. 现代制造技术与装备, 2018(8):3.

[3] 王甲聚, 徐斌, 张建武. BRT客车铰接装置的柔性多体动力学仿真研究[J]. 汽车工程学报, 2012, 2(5):6.

[4] 张永德, 汪洋涛, 王沫楠,等. 基于ANSYS与ADAMS的柔性体联合仿真[J]. 系统仿真学报, 2008, 20(17):4.