前言

超稠油区块是特油公司的主力产油区块,投入开发以来,套管损坏问题日益严重。从数据统计来看,区块共有油井206口,经通井打印落实发生套损的油井达到157口,套损井数占区块井数的76.2%,其中,因套损造成油井倒井的达到59口,占套损井总数的37.6%,严重影响油井正常生产。为减少套坏倒井,作业区从套损现状入手,通过加强套损原因分析及规律摸索,制定相应预防措施,延长油井生产周期。

1 套损类型及特点

1.1 套损类型

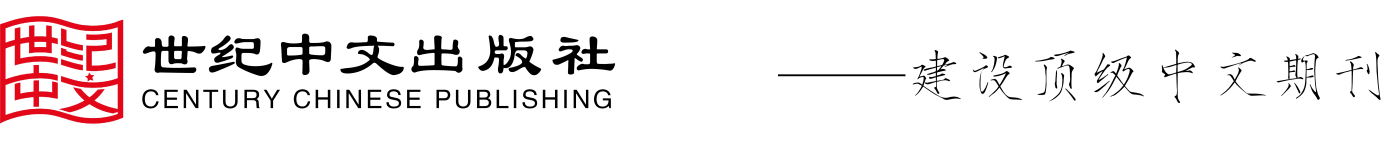

套损的主要类型主要为变形损坏及破裂损坏。作业区区块套损类型以套管变形为主,主要包括椭圆变形、弯曲变形、单面挤扁变形、缩颈变形四种形态,所占比例占套损总数的89%,达到140口;发生套管错断的油井有17口,占套损总数的11%。

1.2 套损特点

1.2.1 套损部位

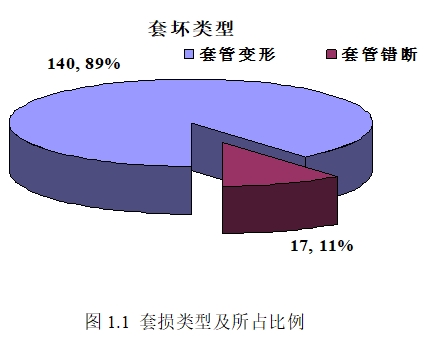

根据区块套损统计数据,在已经发生套损的油井中,有78%的套损部位发生在油层中部及顶部,达到123口井,有18%的套损部位在油层以上,达到29口井,只有4%发生在油层底部。可见,套损集中发生在油层中部及顶部附近区域,该特征是油层出砂引起套损的主要特征之一。

1.2.2 时间特点

结合打印时间及油井倒井前生产情况,可确定套损时间的油井为64口,其中,认定为受汽窜干扰倒井的达到48口,主要表现为硬卡或不出;因参数过大造成放喷、下泵初期(下泵开井15天内)倒井的为16口。

1.2.3 结论:从套损部位来看,油层出砂是造成套损的根本原因;从时间特点来看,压差建立过程中参数过大造成地层激动出砂是造成套损的直接原因,且外力作用(汽窜)比本井能量对套管造成的影响更大。

2 套损原因分析

2.1 油层出砂套损机理

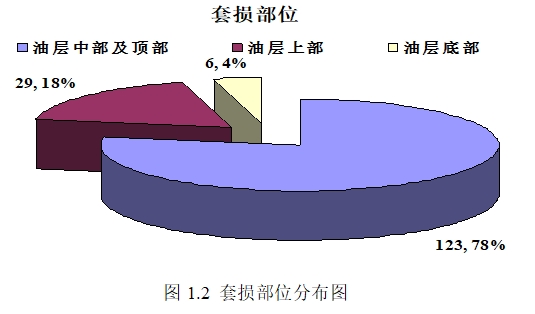

油井投产后,随着油气的不断产出,每个炮眼周围一定体积的地层砂坍塌下来并通过炮眼流入井眼。随着地层砂的不断坍塌,油井出砂量越来越大,从而在坍塌区围绕炮眼形成了小空洞,即砂拱(图2.1-1)。产液与砂粒间的表面张力和摩擦力(由上覆岩层的载荷作用在砂层上产生的)的合力使砂拱保持稳定,一旦外力克服了该合力,砂拱即坍塌(图2.1-2)。坍塌最终使上覆层产生拱形剖面,当地应力达到新的平衡后,空洞将形成较稳定的几何形状(图2.1-3),因此空洞大部分存在于上覆岩层或油层顶部,油层大部分仍为散砂所掩埋。根据普氏理论砂拱的切线方向只作用有压应力—拱上的岩层压力,通过拱传递到洞室两侧,当上覆地层压力大大超过油层孔隙压力和岩石骨架结构应力时,相当一部分应力将转嫁给套管,当转嫁到套管的压力大于套管的极限强度时,套管失稳、出现弯曲、变形或错断(图2.1-4)。

2.2 油井受汽窜干扰后及放喷、下泵初期倒井原因

2.2.1 汽窜干扰倒井

油井正常生产过程中,油层部位套管只承受相应拱上岩石压力,当汽窜干扰发生时,来自汽窜干扰方向的传导压力共同作用于套管,当合力超过套管极限强度时发生套损。

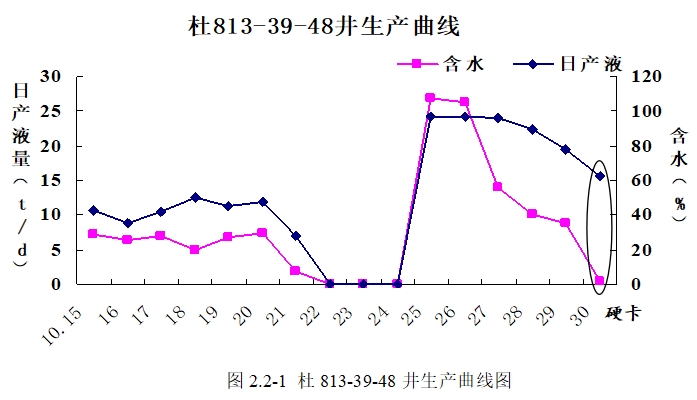

典型井——杜813-39-48

该井2009年10月处于第7轮生产末期,邻井杜813-38-47于10月15日开始第7轮注汽。注汽第八天当注汽量达到1200m3时,杜813-39-48关井防窜,开井第6天硬卡关。生产曲线如图2.5所示:

10月25日该井防窜开井未实施控液生产,冲次4.5,液量26.9t,对比关井前7.4t/d液量增加19.5t。经2010年7月大修过程中打印落实套管于H:825.6m缩径,长轴152mm、短轴127mm。

2.2.2 生产参数过大造成倒井

蒸汽吞吐过程是降压开采过程,放喷及下泵初期液量过高导致地层压力快速下降,原来由岩石骨架和地层流体共同支撑的上覆地层压力作用在岩石骨架上的应力增大,造成储层岩石结构破坏的同时转嫁给套管的应力增大,当该应力超过套管极限强度时发生套损。

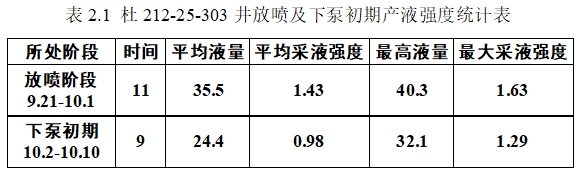

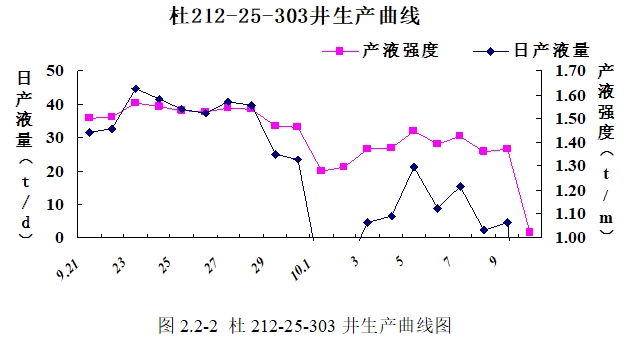

典型井——杜212-25-303

该井油层24.8米,2005年9月进入第七轮生产,由放喷及下泵初期产液强度统计表(表3.1)可见,该井放喷期间产液强度较高,平均达到1.43t/m,最高达到1.63t/m。

10月10日下泵8天后硬卡关井,生产曲线如图3.1所示。2007年大修过程中打印证实821.15m发生缩径变形。

3 减少油井套损倒井主要措施

3.1 合理控制生产压差,避免地层激动出砂。

针对油井放喷及下泵初期套损问题,主要采取以下措施:

3.1.1以采液强度为指导、以含砂监测为手段,合理控制放喷及下泵初期产液量。超稠油区块油井采液强度参考值如表3.1所示:

在实施合理控液基础上,结合化验含砂结果对放喷液量进行相应幅度调整。

3.1.2 合理选择生产参数,保持生产过程平稳。结合油井周期生产特点,生产参数调整以“低—高—低”为主要思路,调整过程中注意三方面内容:一是避免调整幅度过大造成前后液量大幅波动,直井调参液量调整幅度在5t/次以内,水平井调参液量调整幅度在8t/次以内;二是调参以油井功图及液面资料为依据,避免盲目调参造成的液量频繁波动,保证油井连续稳定生产;三是油井调参后需要跟踪化验含砂,连续两天化验含砂为0的条件下正常生产。

3.2 采取多项措施,减少汽窜干扰影响。

针对受汽窜影响倒井问题,主要采取以下措施:

3.2.1 实施组合吞吐,减少井间汽窜干扰。

根据油井生产特征、构造位置、生产层位、汽窜历史等,合理组合注汽井组,对同层位、生产特性相似、汽窜干扰反应明显的油井实施同注同采。2011年作业区已将超稠油区块划分成30个直井单元、8个集团注汽区域,2012年作业区将进一步加强分析论证,优选注汽井组。

3.2.2 加强防汽窜过程管理,避免汽窜影响倒井。

2011年,作业区通过狠抓窜前预防、窜中控制、窜后恢复三大环节,强化《油井防汽窜管理办法》执行,实施防窜井分类管理。2012年,作业区将在2011年工作基础上,开展汽窜干扰井防倒井工作,通过突出两个重点,避免汽窜干扰造成倒井。

重点一:加强油井生产末期的防汽窜过程管理。

油井周期末生产主要特点为地层压力低、产液量下降,受汽窜干扰后液量波动幅度大,是发生汽窜倒井的主要阶段。针对该特点从两方面着手开展工作:一是控液生产防汽窜条件下,实施控液后油井产液量对比控液前增加幅度应不超过5t;二是周期末受汽窜干扰焖井的油井,汽窜干扰后严格落实最低冲次开井并跟踪化验含砂,开井后连续两天化验含砂为0的条件下适当上调冲次排水。

重点二:加强中度汽窜干扰井的防汽窜管理。

作业区《油井防汽窜管理办法》对重度汽窜干扰井实施关井防汽窜的界定标准为油井含水达到95%以上或实施控液无效,液量持续上升。为避免因液量上涨幅度过大造成汽窜倒井,实施关井防汽窜的界定标准进一步明确量化,即油井含水达到95%以上或产液量对比汽窜干扰前增加8吨(在本井采液强度范围内)。

3.2.3 保持注汽过程平稳,降低注汽对套管影响。

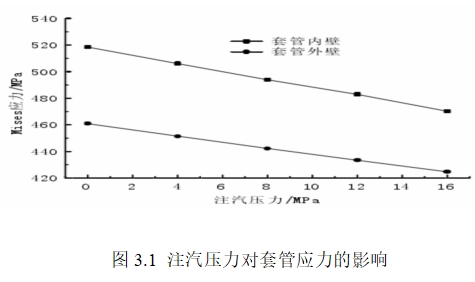

图3.1 给出了预应力60MPa、注汽温度350℃时N80套管在不同注汽压力下所对应的应力值。参考图中注汽压力对套管内、外壁的应力作用可以看出:

3.2.2.1 随着套管内注汽压力的增加,套管壁上的应力呈直线关系降低。因此,油井注汽过程中应保持相当的注汽压力(低于地层破裂压力)。

3.2.2.2当套管内注汽压力由16MPa突然降为0MPa时(相当于锅炉突然停注时的状态),封隔器以下套管内壁的有效应力将由470.2 MPa上升到518.5Mpa。因此,注汽过程中的突然停注也是导致套管损坏的一个危险因素,注汽过程中应保持平稳,尽量减少瞬间停炉及反复停炉、启炉。

4 结论

4.1 油井出砂是造成油井套损的根本原因,压差建立初期的参数放大是造成套坏的直接原因。

4.2 合理控制生产压差,保持油井连续、平稳生产是减少油井出砂套坏倒井的一项长期基础工作。生产过程中,应以区块采液强度为指导,以含砂监测为依据,避免盲目性调参造成的液量波动。

4.3 加强周期末油井防汽窜管理、中度汽窜干扰井的防汽窜管理是减少油井受汽窜干扰倒井的两个重点,根据控液后油井液量与控液前对比情况判断是否达到关井标准。

4.4 瞬间停炉及频繁启炉、停炉对套管承受应力有较大影响,生产过程中应保持注汽过程连续、平稳;在低于地层破裂压力情况下,保证一定注汽压力可降低部分套管承受的轴向应力。

参考文献:

【1】周明升.疏松砂岩超稠油油藏套管损防治方面法研究及应用.北京:石油地质与工程,2006,20(6):78~80.