所谓振动时效主要是基于物理学“共振”原理,使加工过程中产生的振动能量能够均匀的传递到工件的各个部位,进而达到消除工件内部残余应力的目的,使工件的加工质量得到大幅提升。目前,振动时效技术在建材机械领域的应用效果逐步突显出来,特别在提高工件抗变形能力以及工件强度方面,表现的尤为明显。

1 振动时效技术的应用优势分析

1.1 改善工件机械性能

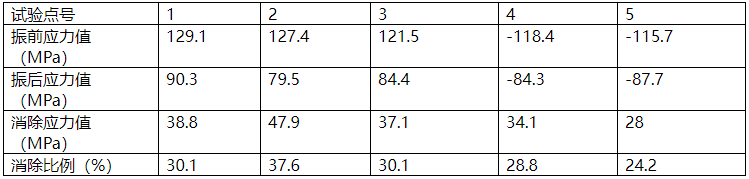

在建材机械加工过程中,涉及到的机械性能主要包括强度、硬度、韧性、抗变形能力、抗疲劳能力等,如果工件具有良好的机械性能,那么工件在使用过程中也不会出现质量缺陷,进而使工件的使用寿命大幅延长。实验数据表明,在应用振动时效技术时,能够有效消除工件内部的残余应力,消除率最高可以达到80%,当工件内部的残余应力降到最低值以后,工件的整个强度将显著提升。另外,建材机械工件在加工制造过程中,需要利用热处理、焊接等工艺对工件进行处理,无形当中就增加了发生裂纹与变形的概率,而利用振动时效技术能够有效防止这些质量缺陷的出现,并且,工件的加工精度也能够符合设计标准要求。工件焊接振动时效去应力试验效果比对数据如表1所示。

表1:工件焊接振动时效去应力试验效果比对 1.2 适用范围广

1.2 适用范围广

在建材机械加工制造领域,通常采用热时效技术,但是,受到工艺局限性的影响,利用热时效技术无法处理体积与质量较大的工件。而振动时效技术具有较强适应能力,不仅可以处理一些小型工件,同时,在处理几吨甚至上百吨的机械构件时,也能够表现出良好的适应性。尤其对于一些大型的建材机械来说,在移动困难的情况下,技术人员可以利用振动时效技术直接进行现场处理,这就给建材机械的生产企业节省了大量的生产成本[1]。

1.3 节能效果好

相比于传统的热时效处理技术,振动时效技术具有耗时短、无污染、投资小、见效快的特点,尤其在“节能降耗、绿色环保”的号召提出以后,振动时效技术在建材机械加工制造领域逐步得到推广和应用。据现场实验数据表明,利用该技术对机械工件进行处理时,每一道处理工序所花费的时间均在30min以内,并且在节省电力能源、燃料能源等方面的优越性也得到切实体现,节能率达到90%以上,在这种情况之下,建筑机械生产企业投入的费用成本也大幅降低。

2 振动时效技术的工艺参数

在应用振动时效技术时,工艺参数的选择至关重要,如果工艺参数与实际加工过程不相匹配,那么,将直接影响建材机械各个结构工件的加工质量与精度。其中,振动实效的工艺参数主要包括激振频率、激振力、振动时间、支撑点、激振点以及拾振点等。根据JB/T5926-2017《振动时效效果评定方法》的规定,对于以主振频率激振的工件,在调节偏心距时,装置不得过载,并且工件关键部位动应力的峰值应当介于该部位工作应力的1/3—2/3处。根据不同材质的工件,其动应力的数值也有所不同,铸铁件为±25—±40N/mm2,铸铁淬火导轨件为±15 N/mm2,铸钢件为±35—±50 N/mm2,焊接件为±50—±80 N/mm2。在选择振动时间时,不同重量的工件,振动时间也存在较大差异,重量在1t以下的工件,振动时间以10-20min为宜,重量在1-4.5t之间的工件,振动时间以20-30min为宜,而重量在4.5t以上的工件,振动时间以30-35min为宜,如果振动时间不足或者过长,那么工件在加工过程中则极易出现变形或者裂纹缺陷。

另外,在选择支撑点时,支撑点的点位数量以最小化为宜,一般情况下,支撑工件时的最佳点位数量为3个,在三个点位形成的三角支撑结构的作用下,能够增强工件的牢固度。在选择激振点位时,所在的位置应当远离节线以及支撑点,尽量选择刚度大、振幅小的部位。而拾振点的位置应当远离激振点,最佳位置是在工件振动的波峰处。以长宽比为1,长厚比大于5的板形件为例,支撑点的点位数量以三点或者四点为宜,每一个支撑点位应当位于各端的1/3处。而激振点则可以选择工件的中间部位或者工件的一端,这样一来,既可以远离支撑点,同时,也能够提升工件的加工精度。

3 振动时效技术在建材机械领域的实际应用效果

3.1 应用实例

以某玻璃纤维加工机械为例,在研究振动时效技术的实际应用效果时,选取该机械的工作台作为研究对象,该工作台采用微电脑振动时效设备,对加工对象进行振动时效处理。其中,振动时效设备的结构组成主要包括微电脑控制箱、激振器、橡胶支撑垫、加速度传感器以及夹具等。在实际操作过程中,首先接通电源,检查加速度传感线的连接状态是否正常,然后,启动工作台,将激振器的偏心距调整至10,并对激振器进行紧固处理。接下来,现场操作人员应将加速度传感器放置在拾振点上面,并打开控制箱开关,使工作台进入到正常的工作状态,为了保证工件的加工精度,技术人员需要结合扫描数据打印出来的曲线图,对工作台的振动时效加速度以及激振频率进行校准和确定,最后,对振动时效操作成果的观察与分析[2]。

3.2 振动时效技术应用效果评价方法

在工件加工过程中,随着内部残余应力的增加,工件的刚度、强度以及固有频率也随之升高,如果工件内部的残余应力降低,那么刚度、强度等机械性能也将大幅下滑。因此,在验证振动时效技术的应用效果时,应当兼顾考虑工件刚度、强度等物理参数。然后根据JB/T5926-2017《振动时效效果评定方法》的规定,以及振幅时间与频率曲线予以判定。如果振幅时间与频率曲线图的变化呈现出以下趋势,则说明工件的加工过程已经达到了振动时效的工艺效果。即振幅时间曲线上升以后变平,或者上升以后呈现出下降的趋势,而后变平,则可以判定工件质量与精度符合标准要求。如果振幅频率曲线的峰值呈现上升趋势,或者峰值曲线向左移动,则说明工件的加工制造达到了振动时效的工艺水平。

3.3 振动时效技术应用效果

当实例当中玻璃纤维加工机械的工作台进入到运转状态以后,工作台的振动时效装置将直接提供扫描数据,从数据结果分析,在第一个激振点的振动频率为2388r/min,加速度值为669m/s2。而振动以后的扫描加速度值将上升至749 m/s2,通过对振动前后峰值的比对可以看出,峰值升高了80 m/s2。而第二个激振点的振前频率依然为2388 r/min,而加速度值则上升至677 m/s2,而当振后频率下降到2386 r/min时,则说明峰值向左移动了2 r/min。从这个分析结果可以看出,在工作台采用振动时效技术以后,各项性能参数都能够达到最佳状态,这就给工件加工精度与质量的提升提供了强大的技术支撑。

结束语:

综上,振动时效技术在建材机械加工领域的广泛应用,不仅促进了生产效率的提升,并且,也给建材机械的加工制造企业创造了更加丰厚的经济效益。因此,企业应当不断对振动时效技术的工艺参数进行优化,对工艺生产流程进行创新和改进,在充分发挥振动时效技术应用优势的同时,为建筑工程领域生产出更多高精度、高质量的建材机械。

参考文献:

[1]吴健军,吴利国,雷彬,谷振兵,李岩舟,蔡敢为.针对振动时效工艺的45钢热变形行为研究[J].热加工工艺,2021,50(24):21-24.

[2]马永波.振动时效工艺在飞机制造中的应用研究[J].新技术新工艺,2018(08):1-6.