1机械滚动轴承磨损的本质

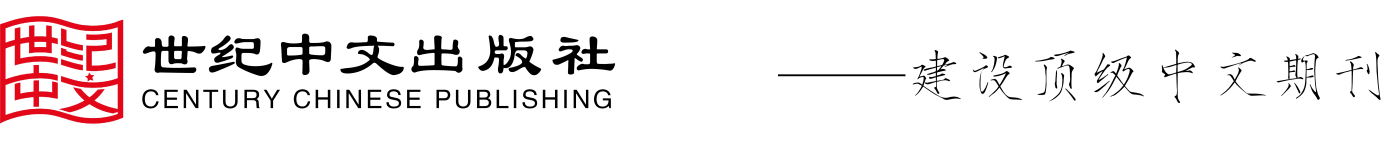

结合滚动轴承的实际工作特点来看,在频繁运用影响下,存在着工作件表面的腐蚀、脱落等问题,特别是在高温高压的工况影响下,容易出现长期的轴承疲劳运行的状态,造成往往具有较为脆弱的外表面,乃至丧失正常的工作特性。在这种不良工况的影响下,必然严重影响到正常化的生产运行,造成重大损失。 图1轮对驱动装置结构

图1轮对驱动装置结构

2滚动轴承的几种检测方法

2.1温度诊断技术

如果对于轴承表面的温度变化情况进行分析,则可以结合温度的动态变化来进行轴承的磨损程度的检测。结合轴承圈内外表面的磨损、点蚀情况,在较为轻微的影响下,则难以利用温度测试来开展检测工作。因此,这种方式并不适用于早期轴承轻微故障的情况。温度检测只能适合在具有一定的磨损程度,造成轴承润滑不融洽、脱落较为严重且轴承载荷增大明显的情况。

2.2油膜诊断技术

充分利用油膜诊断技术的优势,能结合轴承内外圈电阻的测试,从而判断出轴承磨损程度。一般来说,轴承的内外圈电阻在一定的油膜包围的影响下,都具有相应的电阻值,如果在一定的轴承磨损情况下,则会造成油膜内部分布出现一定变化,通过阻值的变化进而推断出轴承的磨损程度。这种方式较为适用于轴承外露的情况,而难以针对外表皮脱落、压裂、划损等问题进行诊断。2.3振动诊断技术轴承振动诊断技术应用较为广泛,主要是借助于轴承表面的损伤,判断其在旋转运动过程中呈现出周期化的规律振动频率情况来进行判断,利用轴承上的传感器来接受相关的信号,从而判断轴承的磨损情况,给出较为准确的测试结果。

3滚动轴承振动信号检测方法

3.1滚动轴承振动信号检测优势

针对滚动轴承振动信号检测来说,能较为全面来处理轴承中存在着异常现象,具有的优势如下:一是有效进行实时测定;二是能针对早期轴承故障的微小变化进行及时化的诊断;三是考虑到轴承的振动情况,并没有需要特别的振动源;四是有效收集采集信号,具有较为简单的处理措施。

3.2振动轴承检测方法及采集

在进行轴承故障的检测过程中,则应充分重视相关的检测流程,一般来说,主要涉及测试、信号采集、信号分析、提取、决策干预等方面。特别是在进行捕捉信号环节中,主要是涉及以下关键性内容。一是信号采集。借助装置的功能,有效实现轴承工作情况、运行状态中的频率等数据进行监测,以便能更好地进行轴承运行情况反映;二是信号提取。结合轴承运行的情况,利用计算机信息技术来提取相应的状态信号;三是信号整理。借助于信息技术措施来有效筛选整理在不同时间段中的运行状态情况;四是信号诊断。能有效从多方面来判断多种信号,以便更能较为客观真实反映轴承的情况;五是信号决策。从整体来来归纳总结信号处理结果,给予有效的决策评价,涉及相应的控制调整、自诊维修以及继续检测等内容。

4案例分析

4.1驱动装置组装质量空转检测方式

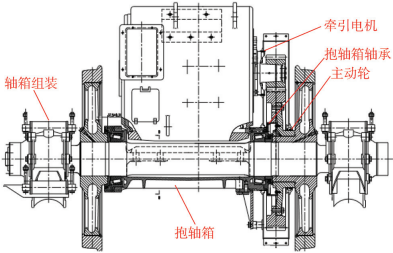

针对机车大修环节进行分析,在完成组成轮对电机的基础上,则应有效开展相应的空载试验工作,保障其能够实现60~70km/h的速度,其中,要求牵引电机顺时针(正转)在三十分钟以上来停机。如果存在着牵引电机停稳的情况,这样再进行反转30分钟,要求抱轴箱轴承端温度控制在40℃以下。其中,轴箱外表中部温度则应控制在30℃以下,要求运转环节避免出现异常声音。在此环节也是进行轮驱磨合的内容。在具体的作业过程中,完成工序自、互检卡的填写工作。在具体检测空载试验情况下,大都是通过记录卡来进行数据填写,并没有重视现场跟踪作业调查工作。考虑到作业时间较长、所消耗的精力较大,时效性比较差,难以实现预期的监督检查工作要求,更多还是结合作业人员的自身素质能力来保障作业质量。所以,应提出有效的简便的检测方式,实现高质量的管控。 图2轴承碾片的轴承实物图

图2轴承碾片的轴承实物图

4.2检测装置运行轴承实时监控

将六个传感器探头分别安装在牵引电机、轴箱体、抱轴箱体上,通过这样的布置方式就可以有效来进行轴箱轴承、抱轴箱轴承、电机轴承的实时温度的检测,并能相应判断出相关的轴承状态。并设置相应的两级报警要求,其中,2级则为振动报警,1级则为温升报警。在进行连续2级报警的触发情况下,则应对于轴承状态进行拆解,如果并没有明显异常方可以进一步继续运行;同样,如果出现1级报警的连续触发,则意味着轴承状态的异常,应及时处理,或者更换新轴承后方可以继续运行。结合轴箱轴承来说,大都是通过进行轴箱端盖的拆除来进行观察轴承状态。结合抱轴箱组装在主、副轮之间的情况来看,则应进行时需架车的检查,分离轮之后才可开展拆卸工作。针对电机轴承的质量异常问题进行分析,也许并非轴承自身方面,很有可能则是通过主动齿轮和从动齿轮啮合不良所引起。在这样的情况下,如果单纯化进行电机轴承的处理,往往难以有效解决质量问题。在进行拆解电机轴承的过程中,所涉及的难度大、作业内容多、效率比较低,如果没有进行轮对拆解能力,则难以有效进行轴承状态检查工作。

4.3实用案例

结合现场通过空转性能检测的轮对电机为案例,借助于机械振动分析仪来实现复验工作,能看出存在着异常化的轴箱轴承振动信号,进一步进行拆解工作,能够看出碾片存在着轴承的内部。借助于进一步分析可以看出,主要是在进行轴承的生产环节中,在进行设备更新的环节中,没有引起诸多方面的重视而造成存在着工艺调整中的问题,从而出现了轴承的批量化质量问题。借助于机械振动分析仪能有效对于相应的故障进行提前发现,有效避免了由于检测措施不足而造成的质量管控失效的问题,能保障机车的安全性。

5结语

综上所述,为了保障在工业化大生产中设备的使用寿命,随着测试技术的发展和轴承振动理论的完善,则应充分重视机械维护以及诊断工作,重视机械故障的探索则是能从源头上找到问题的所在,并能将存在的问题通过数据的形式进行存储,有效实现功能强大的数据库。在新时代的背景下,工业生产一定要充分借助于先进的信息技术优势,能保障计算机和中心进行相应连接,有效开展基于信息技术的神经网络诊断方面的工作,并能优化配套相应的保护装置,或者将信息技术融入到机械振动分析中,分析轴承的特征频率有助于进一步认识振动的本质,时域和频域的信号分析方法为研究轴承振动信号提供了方便,这样才能更好实现对于轴承检测的需求。

参考文献:

[1]郭韶山,杨华,童瑞晗.转子系统机械振动故障模拟诊断实验台设计[J].南通职业大学学报,2019(3):88-93.

[2]杜佳兵,唐刚,王华庆.基于信号空间压缩感知算法的机械故障诊断[J].北京化工大学学报:自然科学版,2017(5):85-89.

[3]王政,郭峰,冯新岩.基于超声波技术的GIS内部机械振动缺陷检测与分析[J].山东电力技术,2018(5):76-80.

[4]伍蒋军.起重机械振动检测技术现状及其升级路径[J].工程机械与维修,2015(6):60-62.

[5]张劲松.基于机械振动的设备与建筑物承重结构振动检测方法研究[J].中国建设教育,2015(3):68-71.