一、 桥梁概况

那莫右江特大桥为中承式钢管混凝土桁架拱桥,全桥长 349m,上部结构为钢管混凝土桁架拱,位于广昆高速(石埠北立交至坛洛段)G80线 K592+363处, ,于 2001年 11月开工,2003年 12月通车运营。大桥已运行19年。由于后期水位上涨导致拱脚处钢管浸泡在水下,由于长期位于水中的钢管易受腐蚀,严重影响桥梁结构耐久性。因此对水下部分采取防腐处理。

二、 防腐处理的必要性

由于拱脚处钢管长期浸泡在水中,水生物附着与侵蚀,防腐涂层将加速老化,进而导致 钢管锈蚀加速,危害桥梁安全,严重影响桥梁结构耐久性。因此从桥梁安全、结构耐久性和经济性角度考虑,对那莫右江特大桥为中承式钢管混凝土桁架拱桥水下拱脚进行防腐处理是非常有必要的。

三、 目前国内水下防腐采取的技术措施

3.1防腐处理方案

方案一:水下外包玻纤套筒法:水下外包玻纤套筒法是指用限位器将玻纤套筒固定套裹在钢管表面,再在玻纤套筒与钢管之间 灌注环氧灌浆料。灌浆料主要由高强水泥、矿物掺合料、氢酯环氧、水泥超塑化剂、骨料及其它功能 外加剂等组成,可实现自流密实成型,硬化过程无收缩,与旧混凝土、钢筋及钢材粘结力好,高强度, 低吸收性,水下不分散,耐介质侵蚀性好。

该方法的优点有:可水下施工,不需要围堰;防护永久高效;硬化过程不收缩,具有微膨胀作用, 且膨胀变形稳定快;高保水性,混凝土硬化过程表面无泌水,水下不分散;高流动性,能自流密实成 型;高强、早强,耐冲击性好;高粘结强度,对潮湿和干燥表面具有极佳的粘附性,可在水下固化和粘接;玻纤套筒耐冻融循环、干湿交替;防腐性能优越。

方案二:水下外包混凝土法:拱脚外包混凝土法是对通过架设模板在拱脚截面外表面浇筑一定厚度的混凝土,通过外包混凝土使拱脚钢结构避免与水接触从而达到防护目的一种方法。

方法优点:在于材料经济,拱脚外包砼有利于拱肋防船撞,但拱脚处整体外包混凝土重量大,对结构受力会造成一定影响。

3.2方案的选择

由于本工程处于水上运输范围内,从材料较经济、防护效果好、耐久性,有利于拱肋防船撞等因素,建议选用方案二,即水下外包混凝土法。

四、 施工工艺

1 、准备工作

(1) 此工序为材料检验部分,其内容包括对工程所选用的型号、规格的确认以及材料的质量检查。

(2) 质量检测标准:应符合设计要求及国家现行标准的规定。

(3) 检验方法:检查钢材质量证明书和复试报告,用钢卷尺、卡尺检查型号、规格。

2 、放样、号料

(1) 放样划线时,应清楚标明装配标记、螺孔标注、加强板的位置方向、倾斜标记及中心线、基准线和检验线,必要时制作样板。

(2) 注意预留制作,安装时的焊接收缩余量;切割、刨边和铣加工余量;安装预留尺寸要求。

(3) 划线前,材料的弯曲和变形应予以矫正。

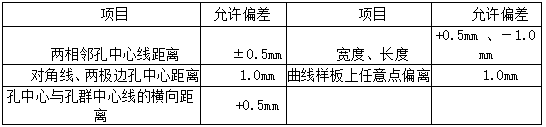

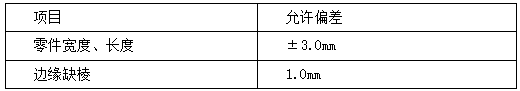

(4) 放样和样板的允许偏差见下表: (5) 号料外形尺寸的允许偏差应为±1.0mm。

(5) 号料外形尺寸的允许偏差应为±1.0mm。

(6) 质量检验方法:用钢尺检测。

3 、下料

钢板下料采用数控多头切割机下料,但下料前应将切割表面的铁锈、污物清除干净,以保持切割件的干净和平整,切割后应清除溶渣和飞溅物,操作人员熟练掌握机械设备使用方法和操作规程 调整设备最佳参数的最佳值。

(1) 质量检验标准: (2) 钢材剪切面或切割面应无裂纹、夹渣和分层。

(2) 钢材剪切面或切割面应无裂纹、夹渣和分层。

(3) 质量检验方法:目测或用放大镜、钢尺检查。

4 、组立、成型

钢材在组立前应矫正其变形,并达到符合控制偏差范围内,接触毛面应无毛刺、污物和杂物,以保证构件的组装紧密结合,符合质量标准。组立时应有适量的工具和设备,如直角钢尺,以保证组立后有足够的精度。

(1) 预组立的构件必须进行检查和确定是否符合图纸尺寸,以及构件的精度要求成型。

(2) 组立成型时,构件应在自由状态下进行,其结构应符合:《钢结构工程施工质量验收标准》(GB 50205-2020) 及有关标准规定。经检查合格后进行编号。

(3) 质量检验标准。

允许偏差符合:《钢结构工程施工质量验收标准》(GB 50205-2020) 有关规定。

(4) 质量检验方法:用直尺、角尺检查。

5 、焊接

焊接应满足《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》 (GB/T 985. 1-2008)和《钢结构焊接规范》(GB 50661-2011)等规范的相关要求。

6 、钢构件防腐涂装

所有钢结构应进行防腐涂装。钢构件防腐涂装材料及工艺应满足《公路桥梁钢结构防腐涂装技 术条件》(JT/T 722-2008) 中的要求。

外露钢板工艺及顺序如下:

(1) 喷砂除锈,清洁度 Sa2.5 级;

(2) 超强/耐磨环氧漆三道 (喷) ,总干膜厚度 450μm。内钢板工艺及顺序如下:

1) 喷砂除锈,清洁度 Sa2.5 级;

2) 环氧富锌底漆 (刷) ,50μm;

3) 环氧 (厚浆) 面漆道 (喷) ,200μm。

7 、钢套箱安装

预制与运输:在工厂内分件制作,出厂前应进行试拼装,检查无误后,确保设施总几何尺寸的形位公差控制在设计要求范围内,然后再由厂家用运输船或平板车运输至施工现场。

五、 注意事项

1 、设计所参照的原结构尺寸数据均为原竣工文件中的数据,但因本工程大部分工程为拱圈定 制钢板安装,施工前应复测施工部分钢管各尺寸,避免出现因尺寸误差较大造成的返工导致材料、时间的浪费。

2 、必须做好水上、水下施工作业的各项安全措施方能进行施工。施工过程中应做好防护措施,同时避免材料污染环境。

3 、水下混凝土浇筑施工期间,该幅桥面上禁止车辆通行。

4 、不得使用不合格的加固材料 (包括主材及辅材) ,材料须经过严格的检验,并有合格证书, 同时应注意材料的有效期;施工时须严格按照使用说明的配比及步骤操作,避免操作失误导致加固失败。

5 、加固用到的关键材料都应进行抽样检测,各项指标应达到国家及行业相应技术规范和规程的要求。

有关桥梁的施工工艺、材料要求及质量检查标准,除按《公路桥涵施工技术规范》 (JTG-T 3650-2020) 和《公路工程质量检验评定标准》,还应特别注意以下事项。

6.1 拱肋钢管表面处理

拱肋钢管表面应进行表面处理,干净、无油污锈蚀及水生物。

6.2 拱肋结构尺寸复测

钢套筒在拱脚下缘与拱座相接处安装位置不足,需局部切割钢套筒,同时因设计所参照的原结 构尺寸数据均为原竣工文件数据,本工程为对拱肋钢管的定制钢板,因此制作钢套筒前,应先对拱肋结构尺寸进行复测确定。

6.3 钢套筒制作、安装

1 、钢套筒为若干块钢板组合而成,下料、加工、定位、绑扎、焊接应严格按规范及设计图纸 进行。钢套筒内设定位钢板及加劲肋,双面焊接在钢板内侧。

2 、钢套筒节段在工厂制作、喷涂防锈处理完成后,应在工厂进行预拼装,保证各结构尺寸无 误后运至施工现场,船吊吊装至拱脚位置。

3 、在水下进行钢套筒拼装步骤如下:

(1)将节段钢套筒吊装至拱脚位置,采用螺栓、螺纹钢筋拼装成整体,拼接处加塞密封橡胶。

(2) 对钢套筒交接处拱座砼进行钻孔,采用膨胀螺丝固定于拱脚,与砼交接处加塞密封橡胶。

6.4 混凝土浇筑

1、严格检查钢板安装是否密封,确定无误后方可浇筑。浇筑混凝土时应充分振捣密实,严格控制其质量。

2、拱脚处外包混凝土重量大,对结构受力会造成一定的影响;考虑到桥的结构安全性、稳定性,混凝土浇筑采用对称浇筑方法施工,同时、同量、同步。

7、必须做好水上、水下施工作业的各项安全措施方能进行施工。施工过程中应做好防护措施,同时避免材料污染环境。

六、 应用效果

中承式钢管混凝土桁架拱桥拱脚部分钢管拱肋长期处于水中,由于水中生物附着与侵蚀,防腐涂层将加速老化,进而导致钢管锈蚀加速,危害桥梁安全。因此采用水下混凝土防腐处理,既能保证防腐质量,减少了水及水生物对钢管的腐蚀、有利于抗撞,材料较经济,防护效果好又能降低工程投资。水下混凝土防腐处理在中承式钢管混凝土桁架拱桥拱脚中的成功应用,可供同行业类似工程作为参考。