1 引言

抛丸是一种清理焊接结构件、型材表面氧化皮及锈蚀的常用工艺。主要利用高效强力抛丸器抛出的高速丸流,抛打位于室体内的工件表面与内腔上,去掉其表面的锈层、焊渣、氧化皮及其它杂物,使之获得精细的光洁表面。它提高了漆膜在钢材表面的附着力,及材料的抗疲劳强度和抗腐蚀能力,改善了钢材的内在质量,延长其使用寿命。因此,抛丸工艺的研究对提高产品质量有着重要意义。

1 抛丸清理设备

(1)设备组成 我公司采用一台XQ3720W型吊钩通过式抛丸清理机对结构件、零件、型材进行抛丸处理。设备由抛丸清理室、前后密封室、吹尘室、抛丸器、电动大门、弹丸循环系统、照明装置、检修平台、电气控制及除尘系统等组成。

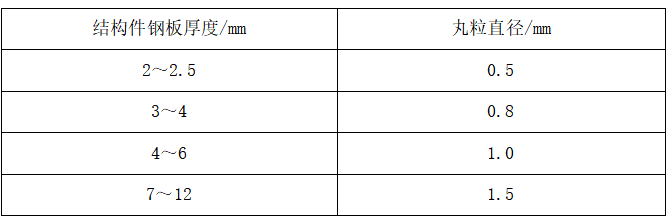

(2)主要技术参数 该设备采用了12台抛丸器(4顺8逆),主要技术参数如表1所示。

表1 抛丸清理机主要技术参数

(3)工作原理 本机为吊钩通过式抛丸清理机,电动葫芦吊挂工件进入抛丸清理室内,电动推拉门关闭,启动抛丸器与弹丸循环系统(闸门),当工件通过弹丸抛射区时,周表受到来自十二个不同坐标方位强力密集弹丸流束的打击抛射与摩擦,使工件上的氧化皮、锈层、焊渣及其它附着物迅速脱落,工件表面就获得一定粗糙度的纯金属色,完成清理过程。抛丸工序完成后,工件停止运行,电动推拉门开,工件移出抛丸清理室进入清理吹尘室,关闭后密封室大门,照明系统开启,由工人对工件进行吹尘清理,将落在工件上面的锈尘与弹丸清扫干净。同步进行的另一组电动葫芦又进入抛丸清理室内进行下一节拍的连续移动清理。

(4)技术优点 采用该设备处理同样的工件具有如下优点:①提高机械产品和金属构件的抗疲劳性能。②消除应力集中。③延长其使用寿命。④优化工件的表面工艺状态。⑤大大提高清理效率。⑥减轻清理工作的劳动强度。⑦减轻环境污染。

2 抛丸工艺的关键控制要素

1)抛丸时间的控制

抛丸处理时间越长,工件表面的粗糙度越大。处理时间过短,造成处理不净,影响涂层质量。处理时间过长,一是造成能源浪费和丸粒消耗增加,增加成本;二是造成工件表面的粗糙度变大,导致涂装消耗增加和防腐性能降低。所以,必须控制合理的处理时间。由于钢板的厚度不同,其氧化皮的厚度也不同,所采用抛丸时间则不同。氧化皮薄的工件处理时间短,氧化皮厚的以及锈蚀严重的工件则相应增加处理时间。

2)丸粒的选择

弹丸丸粒按材质划分,有石英砂、钢丸等。石英砂虽然价格低,但易碎导致产生大量粉尘,不适应钢板预处理线流水线生产,主要用于手工喷丸处理。钢丸虽然价格高,但使用寿命长且粉尘量小,适用于流水线生产。钢丸按材质又分为铸铁丸、铸钢丸、合金钢丸、不锈钢丸等。铸铁丸虽然价格低,但使用寿命短,性价比低,逐步被淘汰;铸钢丸及合金钢丸价格适中,其使用寿命长、性价比高,被广泛应用于抛丸工艺;不锈钢丸等价格昂贵的丸粒,只是用于特殊材料或有特殊要求的抛丸处理。

丸粒选择的另一个指标是丸粒粒度。粒度的大小直接影响清理速度和工件表面的粗糙度。在同等条件下,粒度越大清理速度越快、粗糙度越大、使用寿命越短,因此选择粒度小的好,但粒度太小则降低清理速度,满足不了生产节拍的需要,故应选择满足工艺要求的最小粒度。

3)抛丸器转速(丸粒初速度)的控制

丸粒的初速度越大,清理速度越快,但初速度大将导致钢板厚度薄的工件变形。因此,通过其电机转速来控制初速度。对于钢板厚度不同零件混流生产的抛丸线,如有条件应选用变频器,通过调节电机转速来调节丸粒的初速度。对钢板厚度小的工件,采用低转速抛丸,避免工件变形。如未安装变频器,只能降低薄板工件的抛丸时间(由于和厚板工件混流生产,也无法降低钢丸粒度和流量)。

4)抛丸器电流(丸粒流量)的控制

丸粒的流量越大,清理速度越快。由于丸粒流量无法显示,因此通过抛丸器电机的电流来显示,丸粒的流量越大则电流越大,工艺管理控制的是电流。电流是抛丸的重要参数之一,它是靠丸粒的多少和输丸管路控制阀调节。从设备使用角度来看,电流不应太高,达到额定电流的80%~90%为宜,即读数控制在23.8~31.5A(18.5kW电机)为宜。先调整输丸管路控制阀,同时观察HMI上模拟数字电流表,均控制在30A左右,并在控制阀处做好标记,不经工艺人员同意则不允许调整。

3 抛丸工艺现状

目前,抛丸工艺在我公司已得到应用。所有结构件在涂装之前都进行抛丸处理,有效地去除工件表面的氧化皮和少量油脂、锈层,加大了工件表面的粗糙度,增大了涂装面积,提高了漆膜在工件表面的附着力,抛丸本身对于油脂、锈蚀的去除能力有限,一般抛丸工艺的使用多设有单独的除油工序。

由于抛丸清理机本身的特点,即长时间震动磨损及设备本身的质量等原因,导致抛丸器电机经常性出现问题,实际抛丸过程中两侧抛丸器时常不处于同步工作状态,导致工件的受力出现一定程度的不均匀。

关于丸粒流量的控制,原则上12台抛丸器电机对应的电流应调节基本一致,实际工作过程中,丸粒的分流常出现不均匀,表现在电流上即变化较为频繁,很难保证电流的一致性。

关于粒度的选择,原则上3~6mm的结构件一般选用0.8~1.0mm粒度的钢丸,出于对丸粒使用寿命及成本的考虑,目前选用的粒度为1.2mm,理论上偏大。

4 抛丸过程中存在的问题及原因分析

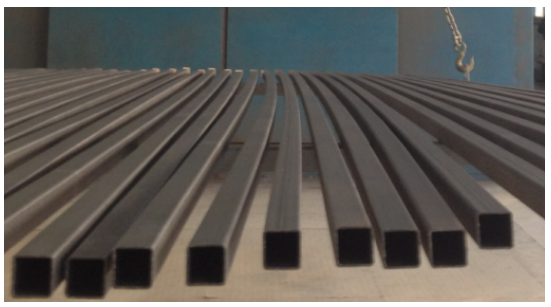

图1为抛丸过程中遇到的一些情况,抛丸前矩形管不存在变形,抛丸后却出现侧弯。

图1 型材抛丸后变形图

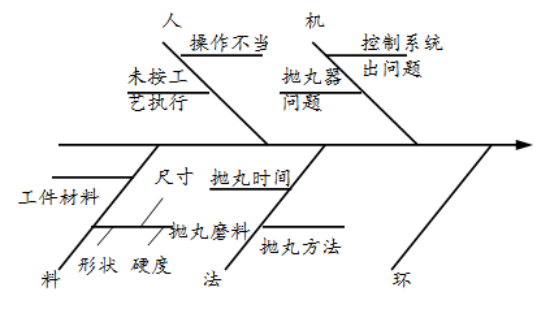

为找出型材在抛丸过程中发生塑性变形的原因,本次采用了“鱼刺图”进行层层分析,如图2所示。

图2 原因分析鱼刺图

原因分析:

(1)由于设备地点没有发生变化,工艺流程也没有发生变化,所以不存在环境影响问题。

(2)从操作人员方面来看,操作不当或者不严格按工艺执行都有可能导致抛丸的质量问题,比如操作者人为加长抛丸时间,导致“过抛”现象。

(3)在设备方面,如果抛丸器出现问题,比如部分抛丸器损坏,导致两侧抛丸器抛丸不对称,会导致受力不均匀,造成变形。

(4)抛丸方法及抛丸时间是决定抛丸质量的关键因素,如时间过长,会导致“过抛”现象。

(5)材料方面,可能是工件材料或者热处理硬度达不到要求,导致材料在抛丸时表面容易发生塑性变形;另外,我们知道,运动的物体能够产生一定的机械效果,这个效果的强弱取决于物体的质量和速度两个因素。生产辅料——抛丸磨料的尺寸过大,弹丸质量增加,在抛射速度不变的情况下,动量(mv)增加,弹丸对工件表面的机械冲击力增加,工件表面塑性变形加大。

5 建议

针对目前的抛丸工艺,提出以下几点建议:

1)设备使用时,应严格按照工艺管理规定要求;

2)加强设备的日常维护和保养;

3)抛丸丸粒的选用

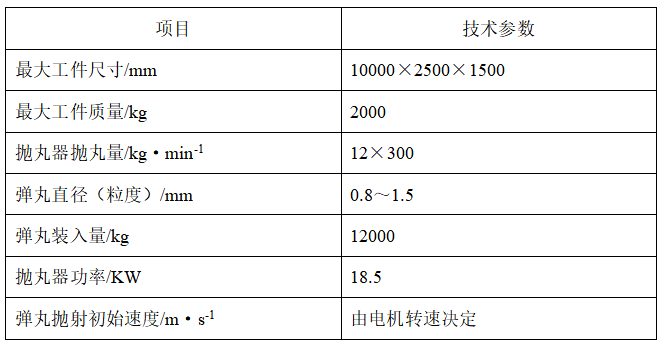

钢丸粒直径大小取决于被清理钢板的厚度及被清理件的材质。钢板抛丸清理的丸粒直径选用件表2。

表2 钢板抛丸清理的丸粒直径选用