给水泵是核电机组的重要组成部分,是输送液体并为液体增压的机械设备。目前给水泵中使用的密封圈类型多样,其密封作用也不同,例如V型密封圈用于转轴无压密封,可防止液体向外泄露;O型密封圈适用于静密封和往复运动密封,多在低速回转装置中使用;Y型密封圈广泛应用在往复动密封装置中[1]。文章结合笔者实践经验,分析了给水泵密封圈失效的原因,并提出针对性的改进措施。

1.核电用主给水泵密封圈失效的故障概况

1.1 故障现象

国内某核电站内,主给水泵是由前置泵、驱动电机、液力耦合器、压力级泵等组成。该给水泵的出口压力是8 MPa,流量值为1450-3750 m3/h,通过调节流量值,满足机组在不同功率下运行的需求。其中,2#机组运行中,驱动端机械密封冷却夹套、泵盖位置出现渗水。于是机组停运进行检查,发现冷却夹套内的密封圈鼓泡突起,而泵盖位置的密封圈出现破损。

1.2 密封圈设计

冷却夹套内的密封圈(以外简称A密封圈),为泵盖和机械密封冷却夹套提供密封。它的材质是VITON氟橡胶,安装在圆形方槽内,使用环境温度为180℃,压力为3.5 MPa。螺栓预紧产生变形,从而形成静密封,防止液体从泵盖与冷却夹套之间的缝隙泄漏。泵盖位置的密封圈(以外简称B密封圈),为泵盖和泵体提供静密封。它的材质是VITON氟橡胶,使用环境温度为180℃,压力为8 MPa,防止液体从泵盖与泵体之间的缝隙泄漏。

2.密封圈失效的测试方法和原因分析

该给水泵在核电机组中广泛使用,密封圈失效故障是首次出现,必须明确失效原因,并采取改进措施,才能防止类似故障再次发生。基于此,分别对A、B密封圈进行外观检查、电镜扫描、红外光谱分析和硬度检测[2],并和未使用过的完好密封圈C进行对比,简要介绍如下。

2.1 外观检查

第一,肉眼观察。A、B、C密封圈的内径,分别约为50 cm、32 cm和40 cm,其中A密封圈有5处鼓泡,内圈可见磨损造成的粗糙状,呈椭圆形。B密封圈有2处明显破损,可以观察到小裂纹,呈椭圆形。C密封圈表面光滑,呈圆形。

第二,表面检查。A密封圈的鼓泡处,位于磨损区和光滑区的交界,交界处有裂纹,鼓泡向磨损区进一步扩展。磨损区表面粗糙、颜色为红色;光滑区表面光滑、颜色为黑色,没有划伤痕迹。鼓泡的裂缝和未开口的裂缝连在一起,推测认为鼓泡是裂缝发展引起的。B密封圈的裂缝横向延长,裂缝宽度约为3 mm;裂缝两侧有划伤痕迹,缺口位置比较尖锐,推测是裂纹的启裂位置。在裂缝内有橡胶小碎块,该位置的密封圈已经变形,其他区域也有不少裂缝。

第三,截面检查。经精准测量,A密封圈2个垂直方向的直径是5798.49 μm和5151.48 μm,即原始线径约5800 μm,使用后变为5150 μm,压缩率为11.2%,形状上类似于椭圆形。B密封圈2个垂直方向的直径是5607.08 μm和5206.66 μm,即原始线径约5600 μm,使用后变为5200 μm,压缩率为7.1%,形状上类似于椭圆形。而C密封圈2个垂直方向的直径是5526.37 μm和5518.84 μm,即原始线径约5500 μm,没有发生变形,形状依然是圆形。另外,选择B密封圈的横向裂纹处,取样剖析截面特点,可见一个长条形的裂纹,既没有和横向裂纹相交,也没有到达密封圈边缘,属于密封圈内部裂纹。

2.2 电镜扫描

A密封圈表面磨损,磨损过程中和外物接触,先进行电镜扫描,然后选择磨损区小裂缝两侧,进行能谱分析。结果显示:①碳、氧、氟是密封圈自身元素,占比约50%;②铁是外来元素,占比约50%。

2.3 红外光谱分析

对A、B、C密封圈取样,进行红外光谱分析,绘制波数-光谱强度图,分析图像特征。结果显示:三个密封圈的特征吸收峰值相近,A密封圈的特征峰是860、1108、1383、1675,B和C密封圈的特征峰是808、879、1108、1383、1675。初步判断橡胶结构是氟橡胶或改性胶,橡胶材料符合设计要求。

2.4 硬度检测

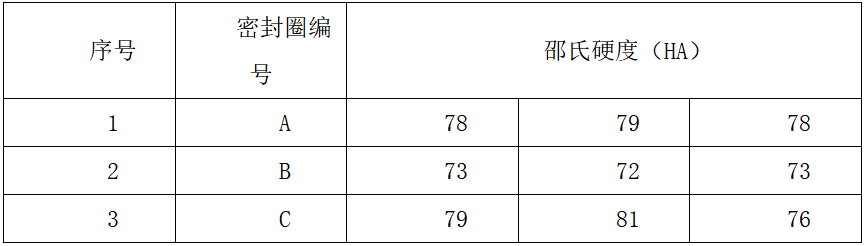

对A、B、C密封圈进行邵氏硬度检测,使用数显式硬度计,执行JB6148-92标准,结果见表1。

表1:密封圈的邵氏硬度检测结果

2.5 原因分析

A密封圈有5处鼓泡,内圈磨损,鼓泡发生在磨损区和光滑区交界,交界处有多个裂纹,磨损从交界面向磨损区扩展。原始线径约5800 μm,使用后变为5150 μm,压缩率为11.2%。能谱分析显示铁是外来元素,占比约50%,说明铁时从夹套转移到磨损面上。综合以上结果,密封圈失效原因是:①给水泵运行中,密封圈的内圈和冷却夹套的密封沟槽发生摩擦,导致内圈表面粗糙,均匀性降低;②泵盖和冷却夹套的挤压作用下,促使交界处密封圈的拉应力增大,外表面出现斜裂纹,向磨损区扩展形成鼓泡。

B密封圈有2处明显破损,可以观察到小裂纹。原始线径约5600 μm,使用后变为5200 μm,压缩率为7.1%。横向裂纹处取样剖析截面特点,可见一个长条形的裂纹,属于密封圈内部裂纹。综合以上结果,密封圈失效原因是:①密封圈本身存在内部裂纹,导致性能低于设计值;②泵盖和泵壳的挤压作用下,划伤区域先出现裂纹,然后迅速扩展。

3.针对给水泵密封圈性能的改进措施

3.1 改进方法

对密封圈性能进行改进,应根据失效原因采取针对性的措施。例如:高温引起的失效,可以使用全氟橡胶材料制成的密封圈,能提高耐高温性,延长使用寿命。弹簧堵塞引起的失效,可改进密封圈结构,一般改为弹簧外围型即可。冲洗方式引起的失效,将机泵自冲洗水改为纯净脱盐水,并且采用外冲洗模式,即可提升密封圈的质量[3-4]。

3.2 改进效果

本案例中的失效密封圈,根据失效原因采取以下改进措施:①对维修规程进行优化,安装密封圈之前,首先检查外观、质量、保质期等,然后涂抹适量的硅脂,减小密封圈内圈和沟槽之间的摩擦力。②加强库存管理,对内部有裂纹的密封圈进行核实,将所有生产批次报废。③和供货商积极沟通,索赔报废的密封圈,并责令加强生产管理,提高密封圈的性能质量。采取以上措施后,密封圈失效问题解决,主给水泵恢复稳定运行。

4.结语

综上所述,核电机组中主给水泵是一个重要的设备,作用是输送液体并为液体增压。给水泵中的密封圈虽然不起眼,但会影响水泵的正常运行,密封圈失效是造成给水泵故障的常见原因。文章结合实际案例,通过多项检查和测试,分析了密封圈鼓泡和缺损的原因,并制定针对性的改进措施,结果主给水泵恢复稳定运行。希望通过本文,为主给水泵的检修工作提供借鉴,确保密封圈正常工作。

参考文献:

[1]张振兴,张江涛,公茂涛,等.给水泵油封装置O形密封圈的有限元非线性分析[J].液压与气动,2019(5):98-103.

[2]谌丽,吴春潮.1000MW机组汽动给水泵密封水系统改造[J].科技创新与应用,2017(29):44-45.

[3]徐万年,王寅初.岭澳核电站二期APA主给水泵机械密封故障原因分析[J].水泵技术,2018(4):28-31.

[4]张文琢,李明,赵旭光,等.岭澳核电站给水泵机械密封弹簧断裂原因分析[J].通用机械,2017(1):52-55.