1 引言

自动化技术主要应用计算机先进的PLC编程方法来快速、准确的传输具体信息,进而合理的控制机电设备的正常使用。目前,自动化技术在煤矿机电设备中应用的非常普遍,并且已经取得了非常明显的使用效果。煤矿企业在生产煤矿的时候,合理的使用自动化技术在一定程度上可以提高采煤质量和采煤效率,确保煤矿生产过程中的可靠性,提高安全系数,并不断满足采煤工作的新技术和新要求。

2 自动化技术在煤矿机电设备中应用的必要性分析

2.1 有利于提升煤矿生产安全系数

对煤矿机电设备进行自动化的升级和智能化特征的添加,可以有效的对整个企业内部的各项环节进行适时的掌握,一旦出现可能会造成安全事故的各类问题,维修检测人员就会收到信号,甚至还有紧急预案系统为其做出支撑和保障。例如,当工作人员下井开展煤矿工作后,如果遇到可能会威胁操作人员的人身健康的事件时,自动化设备就会将这一信号及时的通知给地面人员,然后管理人员就会派遣操作人员下井去进行维修和检测工作,及时将工作环境恢复至以往的稳定性状态。不仅如此,维修管理人员还需要对其做出日常的维修和养护工作,来为后期质量的提升做出根本性保障。

2.2 减少煤矿工人数量提高生产效率

传统的煤矿开采是劳动密集型产业,这不仅限制了煤矿企业的经济效益,还极大地阻碍了煤矿企业的可持续发展。随着人力资源的成本不断提高,煤矿企业面临着巨大的压力。为此,很多煤矿大力发展自动化技术,旨在提高煤矿生产效率,降低煤矿生产成本。机电设备采用自动化控制后,可大幅度减少煤矿工人的数量。这有助于提高工人的单人工效,还降低了工人体力劳动量,最大限度避免了设备运行故障及安全事故隐患的发生,大大提升了煤矿企业的经济效益。

3 煤矿机电自动化的实用技术探讨

3.1 机电自动化

机电自动化技术是现代科技发展下的产品。机电自动化技术的出现不仅融合了多种尖端科技,而且在融合的基础上不断的进行优化。将微电子和机械设备技术进行结合可以有效提升煤矿机电设备的安全性和实用性,同时也可以使得整个煤矿机电系统更加科学和完善。在煤矿的生产中,机电自动化技术的应用有效地提高了生产的科学性和有效性,煤矿机电自动化不仅可以对整个机电系统的所有数据进行实时的检测,还能通过对数据的收集、转化和处理为机电设备的运行和维护提供可靠的依据,这一过程可以通过工程监测管理系统得到实现。也就是说,煤矿机电自动化技术的应用,不仅提升了设备运行的质量和效率,还能够自行诊断煤矿机电设备运行中的故障,使机电设备的安全性得到了有效的保障。

3.2 执行远程监测

从传统技术的角度来看,在机电设备运行过程中难以对设备运行情况进行监督控制,为了解决传统技术存在的局限性,在自动化控制技术的应用背景下,煤矿工作人员可以利用GIS技术,构建设备监测方案,凸显当下先进技术的应用作用和价值。互联网技术、信息技术、自动化技术的推广和应用,能够有效实现远程监控,是基于传统技术的创新升级。在实际应用过程中,有关人员需要严格按照规章制度和操作规范处理好每个细节,实现全方位、多角度的监督控制和管理,减轻工作人员负担,实现高效调度。煤矿工作人员需要设置合理的工作指标,深入分析机电设备存在的各种安全质量问题,定期对设备进行保养和维护。煤矿企业可以安排专业人员全面检查设备的功能性是否完好,这也是实现自动化控制的必要保障。

3.3 煤矿机电一体化

煤矿机电一体化是煤矿机电自动化技术的重要基础和保障,煤矿机电一体化有着实用性较高且具有柔性化的特点。煤矿机电一体化可以使煤矿机电设备系统在运行和管理的过程中不用更换硬件系统,这可以有效加强对煤矿机电系统的控制。同时,煤矿机电一体化还对于改变机械的整个运动规律有着非常重要的意义,这可以有效实现对运行设备软件的控制。煤矿机电一体化除了具有柔性化的特点以外,还具有很强的智能性。智能性对于实时监测和管理煤矿来说非常重要,同时也可以对设备进行有效的监控和诊断,这对于减轻工作人员的工作量和提升工作的精确度有着非常重要的意义和价值。因此,在实际的应用中煤矿机电一体化有着非常大的应用价值,同时还能够有效进行信息的自动化处理,并对信息进行保存以提升设备的运行效率。

4 煤矿机电自动化技术的应用现状

4.1 人员操作失误

人员操作失误在煤矿机电自动化技术应用过程中最直接的表现是:由于专业操作技术人才的缺乏,在利用煤矿自动化机电设备时,经常会存在设备操作技术不熟练、误差大量出现、操作失误以及错误利用等实际情形,成为制约煤矿机电自动化技术发展其自动化运行效果的具体因素。与此同时,在缺乏完善煤矿机电自动化技术管理制度的情况下,就会造成在利用煤矿自动化机电设备时,出现安全风险的概率将会增加,煤矿作业人员的安全以及生产效率也无法得到保障。面对此种情形,就需要在应用煤矿机电自动化技术时,由更加专业的技术操作人员来弥补煤矿机电自动化设备使用的不足。

4.2 工程设计不当

调查显示,工程设计不当是影响煤矿机电自动化技术应用效果的关键因素,其具体表现在煤矿自动化机电设备的安装、开采进度、设备维护等方面;而高质量以及完善的工程设计则将有效地推动煤矿机电自动化技术的实现。然而,结合现阶段煤矿应用自动化技术的实际情况,在煤矿企业的自动化机电设备的利用过程中仍然存在较多的工程设计不合理之处,在缺乏对自身煤矿开采进度、成本费用预算控制的情况下,就很容易造成对生产过程的管控力不够,进而导致煤矿正常的开采秩序受到影响,甚至引发安全事故。

4.3 管理制度不完善

在煤矿生产过程中,对煤矿机电自动化技术的管理制度不完善,主要是由于煤矿机电自动化技术涉及到煤矿企业生产的多个领域,需要进行多个设备的综合管控,才能保障各种机电设备完整发挥其应用效果。但是,煤矿企业在目前的机电设备管理当中,基本是沿用传统的设备管理制度,对于自动化机电设备的管控不足,就导致了无法顺利推进煤矿生产的自动化进程,并为煤矿机电自动化技术的应用提供可操作空间。因此,煤矿企业就需要进行煤矿机电自动化技术相关管理制度的完善,为自动化机电设备的应用创造基础。

5 煤矿机电设备自动化控制的应用分析

5.1 在煤矿采掘设备中的应用

煤矿采掘工作是一项危险系数极高的工作,为了能够提高煤矿采掘工作的安全系数,将煤矿机电自动化技术应用于煤矿采掘工作是非常有必要的。采掘工作需要进入矿井下作业,因此如果没有做好安全保障工作就非常容易导致出现安全事故,对施工人员的生命安全造成了极大的威胁,同时也不利于企业效益的提高。但是安全事故是可以预防的,同时还可以通过种种手段减少安全事故发生的概率。在煤矿采掘工作中应用自动化技术就可以有效减少安全事故发生的概率,很大程度上保障了施工人员的生命财产安全。自动化技术在煤矿采掘中的应用可以实现牵引制动,从而在特定条件下保障倾斜角达到50°,这样一来就有效的保障了工人的安全,同时也很大程度上提高了作业效率。矿井作业的危险性时时刻刻都有,因此为了能够更进一步提高矿井作业的安全性,相关技术人员需要以安全作业为目标对生产的全过程进行监测。此外,为了有效避免安全事故的发生,在煤矿采掘的过程中对采煤机设备的位置和状态进行实时的检测也是非常有必要的,将实时数据进行准确地记录并对其健康状态进行及时的反馈有利于采煤机的安全运行,同时也可以对设备进行自动诊断从而有效预防安全事故的发生。在煤矿采掘中,变频调控技术可以有效实现设备的节能减排,同时还能够保障设备的平稳运行,因此为了保障设备处于健康的状态,利用变频调控技术使设备处于恒功率状态是非常重要的举措。图1为电牵引采煤机设备。

图1 电牵引采煤机

5.2 在煤矿升降设备中的应用

在煤矿建设中,起重设备主要起到连接地下空间和竖井空间,传递人员,物资和设备的作用。自动化技术在起重设备电控系统中的应用将有助于增强起重设备运行的稳定性和安全性,实现起重设备的精确变频。不仅可以满足起重设备的基本动作要求,而且还可以配置实时监控,故障分析,故障报警等命令信息,以确保终端人员可以全面监控通过计算机界面了解起重设备的自动运行状态,并掌握存在的或可能存在的危险或设备故障。

5.3 在矿井监控系统中的应用分析

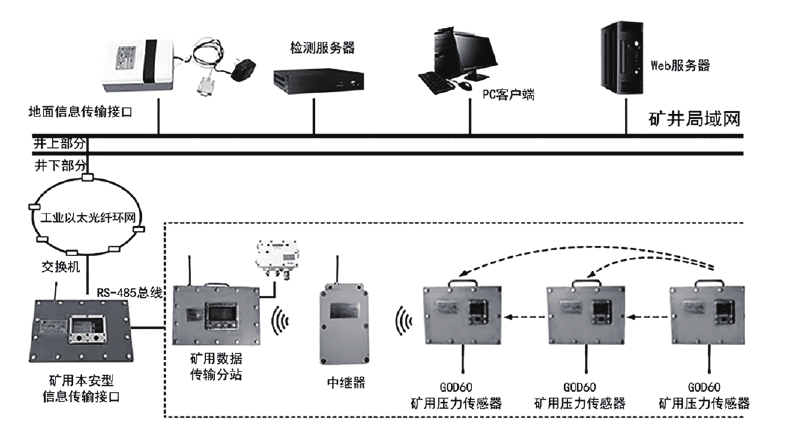

在煤炭生产行业逐渐发展的同时,煤炭资源逐渐下降,这就使得煤炭挖掘工作的难度性逐年提升,也就会为工作人员带来较大的安全隐患,对操作人员的生命安全形成较大的威胁。这就需要煤炭生产企业不断的升级和优化风险预警机制,及时地对整个煤炭工作运行的环节进行实时的监控,让工作人员明确安全工作和安全措施的重要性,一旦发现任何可能会造成后续工作产生故障现象的问题时,都要对其进行及时的解决。提高矿井监控系统的自动化和智能化,也可以在一定程度上降低未来煤炭企业发展的潜在危险,做到对生产工作人员和环节的精准定位,还可以将这种工作中心放在设备的故障检测中,对于那些危险因子可以做到及时的提出,推动整个矿井监控体系的可持续发展。煤矿监测设备如图2所示。

图 2 在煤矿监测设备中自动化技术的应用

5.4 井下自动传送设备

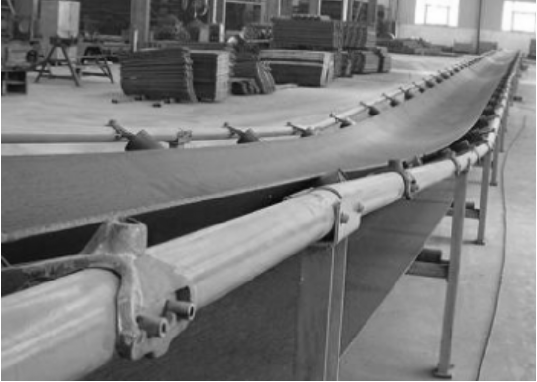

在煤矿生产当中,在井下空间内通常会应用井下传送带来完成煤炭资源的运输和传送,而煤矿机电自动化技术的应用可以通过与井下传送带相结合的方式,完成煤炭资源的自动化运输。基于井下传送带的利用实况,其往往呈现出坡度传送的情况,需要在不同的坡度环境下完成对煤炭资源的传送。此时,如果井下传送带出现了故障,发生的结果则是煤矿滑坡等事故,威胁到正常的煤矿开采秩序以及开采人员的生命安全。而通过井下传送带的机电自动化技术改造,一方面可以提高井下传送带的机动性和稳定性,一旦出现了设备故障则可以实现对传送带的机动控制,从而避免煤矿滑坡;另一方面,井下自动传送设备还可以提高设备运行的安全性,使得其在传送的过程中具有一定的安全事故、安全风险防范措施,进而有效规避滑坡等事故的出现。在目前的煤矿井下传送设备中,带式运输机则是煤矿机电自动化技术与井下传送带结合应用的代表,可以通过启动装置的控制来完成对煤炭资源的不间断运输,不仅提高了煤炭的运输效率,而且降低了传送设备出现故障的概率和传送错误的几率。图3为典型的带式运输机设备。

图3 带式运输机

5.5 自动化控制在矿井通风机中的应用

矿井通风机是矿井通风的主要动力源,不仅要保证其运行的可靠性,还应保证其运行的经济性。一般情况下,矿井通风机消耗的电能占矿井总消耗的50%左右。因此,必须保证矿井通风机处于经济运行状态,否则会有大量的电能浪费。在过去,矿井通风机的工况点是通过风机的叶片安装角来调节的,调节所用时间较长,十分不方便。很多时候,矿井通风阻力的测定几个月甚至半年进行1次,而在这个周期内大量电能会被白白浪费。而矿井通风机经过自动化改造后,通过煤矿井下安装的传感器可实时测得矿井局部通风阻力,根据矿井通风网络就可确定矿井的实时通风阻力。在确定矿井通风阻力后,调节通风机的转速就可实现对通风机工况点的动态调节。这有助于在满足矿井安全运行的前提下节省大量的电能。

6 结束语

随着科学技术的深化发展,自动化技术的广泛普及已是必然趋势,自动化技术在煤矿机电设备中的应用是多方面的,它可以有效提高煤矿生产效率,给企业创造更多的经济效益。在未来的发展中,自动化技术还将不断优化煤矿机电设备的各项系数,给煤矿企业带来更多样化的可能,为我国煤矿企业的可持续发展提供强有力的保障。

参考文献:

[1] 常晓刚.煤矿机电自动化控制技术的优势与应用分析[J].机械管理开发,2020,35(08):272-273+280.

[2] 周川.煤矿机电自动化控制技术优势及应用分析[J].科技风,2020(13):25.

[3] 刘晓忱.煤矿机电自动化设备自动化控制技术探究[J].内蒙古煤炭经济,2019(15):34+36.

[4] 柴迪炜.煤矿机电自动化设备自动化控制技术[J].电子技术与软件工程,2019(09):138.

[5] 王怀黔.煤矿机电自动化设备自动化控制技术分析[J].建材与装饰,2017(37):196-197.