一、现象

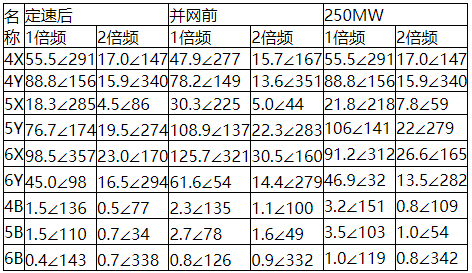

某厂发电机和励磁机采用2转子3支撑结构,发电机转子由4、5瓦支撑,励磁机转子由6瓦支撑。大修后启动过程中,盘车状态下及820rpm暖机时各瓦轴振正常,定速3000rpm后振动在优良范围,随着时间延长5、6号轴振稍有增大,5瓦Y方向最大130um,6瓦X方向最大148um。机组带负荷后5、6号轴振缓慢下降,5号轴振稳定在115um左右,6号轴振稳定在105um左右,但瓦振符合要求,5瓦瓦振最大3.0mm/s,6瓦瓦振最大1.5mm/s。振动频谱分析主要以1倍频为主,带有少量的2倍频,且相位没有明显变化,启动后6瓦轴径上移150μm,详细记录如下:

定速及带负荷后各瓦振幅及相位(μm∠°) 二、原因分析

二、原因分析

振动测点测量不准

由于5、6瓦振动随负荷的变化趋势比较稳定,振动数值没有突变现象,结合大修中检验记录和安装过程,排除振动测点故障。

碳刷接触不对称

如果各碳刷磨损不一致会使个别碳刷在弹簧力的作用下给转子一个不平衡力,这也会导致振动偏大,经电气专业根据碳刷的标记进行核实,与修前一致,且没有更换过碳刷,可排除碳刷接触不对称原因,即使存在轻微不对称也会随着运行时间的延长而自动消失。

轴承磨损或瓦座接触不良

如果轴承磨损或轴瓦间隙过大也会导致磨损,但运行过程中轴瓦温度正常,且瓦振在检修前后均正常,因此可以排除。为防止由于振动过大和电腐蚀导致轴瓦轻度损坏,停机期间进行了检查,没有发现问题。

动静碰磨

动静碰磨最可能的位置有碳刷架、油档、励磁机密封壁,动静碰磨会导致振动的增大,但碰磨主要是1/2倍频,且随着运行时间的延长会逐渐减小或成波动性,实际与该现象不符,且运行过程中噪音较小,检修后间隙符合要求,励磁机定位销钉完好,无松动移位现象,排除动静碰磨可能。

转子发生弯曲

如发电机转子或励磁机转子弯曲,会导致质量不平衡,轴振偏大,且表现为1倍频,与测量结果一致。回顾整个大修过程,在对轮中心和6瓦轴径晃度检查、调整时不存在长时间悬空放置导致弯曲问题,且发电机转子定期盘动180°放置。因此,排除转子弯曲导致振动增大可能。

地脚螺栓松动

地脚螺栓松动会导致轴承座产生振动,进而引起轴振增大,由于瓦振正常且机组运行中无法对地脚螺栓的紧固程度进行检查,以防止运行中轴承座位移导致振动突然增大。停机后详细检查各螺栓紧固情况符合要求,排除地脚松动。

转子护环松动

转子护环松动会导致振动增大,这主要表现为动静不平衡。大修中已对转子护环进行了检查,且大修前振动较好,可以排除护环松动现象。

发电机磁场中心不对称

发电机磁场中心不对称有两种:其一,轴向磁场不对称是由转子与定子中心不一致引起的,进而产生轴向力,而转子欲恢复原来位置,产生周期性轴向振动;其二,圆周方向磁场中心不对称,这是由空气间隙不对称引起的,导致转子在运行中径向受力不均而产生振动,严重时会使静子产生振动,且随着励磁电流的增大而增大,这与现场中随负荷升高而增大的现象一致,但大修前后发电机静子和转子轴向位置没有变化,轴承座与端盖、轴瓦与端盖的位置都是通过销钉定位的,不会有明显变化。另外对励磁机轴向、径向间隙进行了调整且符合要求,停机后复查结果完全符合要求,可以排除。其三,发电机转子绕组或线匝间绝缘损坏局部短路,在穿过空气间隙的磁力线作用下,产生不均衡径向力,产生振动。在大修中已对转子和定子进行了详细检查且绝缘良好,可以排除。

配重块松动或脱落

如配重块松动或脱落会导致转子存在质量不平衡,引起振动,但此次大修中已对励磁机和发电机配重块位置、数量、固定情况进行检查,完全符合要求,未发现松动或移位现象。

对轮螺栓松动或紧力不均

对轮螺栓松动或紧力不均会导致运行中对轮松动,当转速升高或负荷变化导致发电机转子振动增大,引起6瓦振动增大,停机后检查发现个别螺栓螺母及配合表面下部有毛刺,虽然紧固时螺栓紧力符合要求,但实际上螺栓紧力偏小。在检修过程中为调整6瓦轴径晃度时由于轴径晃度在螺栓紧力均匀的情况下晃度达不到要求,因此采用一侧力矩大,另一侧力矩小的方式将晃度调整至合格范围,由于偏差过大,在运行过程中由于惯性力较大,力矩较大一侧螺栓受力过大,产生疲劳或塑性变形而伸长,力矩较小一侧由于对轮瓢偏间隙减小,使本来较小的力矩变得更小,轴颈晃度与静态下相比会有一定的增大,随着时间的延长,这种现象会更加明显,振动和摆动会越来越大,尤其是跳机和启停机后会加剧这种现象或联轴器发生错位。由于振动变化趋势比较稳定且停机后检查螺栓紧力符合要求,可以排除。

对轮中心偏差大

对轮中心偏差大是导致振动增大最常见的原因之一,虽然此次大修中对中心进行了调整,且严格按标准进行了验收,不应该存在中心偏差大问题,但振动专业人员通过对轴心轨迹分析发现6瓦轴径中心上抬量约150μm,且瓦温及回油温度较低,判断转子存在轻载现象。

根据振动监测结果,停机后对对轮中心进行了复查,复查发现用量块测量下张口0.20mm,用百分表测量下张口0.14mm,百分表和量块测量偏差0.06mm,与西门子原出厂瓢偏记录0.03mm相比偏大0.03mm,但左右张口值用百分表和量块测量值完全一致。

通过分析认为偏差大的主要原因为:1)检修过程中对轮端面下部打磨过多,导致对轮瓢偏增大。虽然用量块测量张口合格,但实际上张口变小,且对轮连接后由于瓢偏作用导致转子不平衡量增大,这与1倍频振动和轴径中心轨迹上移相对应。2)对轮找正时发电机内已充压缩空气、密封油系统运行,发电机正在打风压,导致发电机外壳变形、轴瓦及端盖温度变化导致测量结果不准确,偏差在0.06mm左右。3)励磁对轮安装方向有误,瓢偏叠加,张口偏差大,但通过停机检修查看,两对轮安装位置与修前和出厂时所做标记一致,各螺栓编号完全对应,可以排除。

停机后用量块复查下张口为0.20mm,与大修找正时测量的下张口0.23mm存在0.03mm偏差的原因为:1)大修时励磁对轮找正时发电机内部已充压0.1MPa,壳体变形,加上密封油温影响,发电机转子较冷态下下降0.06mm左右(对轮上架百分表测量),导致测量结果比设计值偏小,转子存在轻载。

总结,通过以上分析,振动大的可能原因为对轮端面打磨过多,对轮瓢偏增大,导致中心偏差大,转子上抬量偏小,存在轻载所致。

三、处理

根据原因分析和复查结果,重新调整对轮中心,按百分表测量结果进行调整至标准值,按张口调整至标准上限并适当增大下张口即6瓦上抬量,最终在6瓦下部加垫0.30mm,将下张口调整至0.29mm,恢复到大修前数值。按要求紧固好对轮螺栓,调整轴径晃度在要求范围内。机组启动定速3000rpm时振动仍然偏大,最大140μm,随着运行时间的延长振动逐渐减小,最小110μm,带负荷后振动逐渐减小,200MW时60μm,超过200MW后,随着负荷的增加振动逐渐增大,300MW时80μm,达到优良标准。根据机组振动和上次检修情况判断,振动大的原因主要是上次检修时对轮打磨过多,本次检修只按张口标准执行,未恢复到修前数值,如需继续减小振动可进行动平衡处理。

四、注意事项

1、检修过程中对非常精密的对轮断面等部位要慎重打磨清理,必须在专业人员的指导下进行,严禁力工单独清理,避免出现过度打磨或打磨不均导致瓢偏增大,导致找中心不准确引起振动增大。

2、对轮螺栓螺母与对轮接触面必须打磨光滑、平整无毛刺,并涂上适量的润滑剂,确保紧螺母时无卡涩现象。

3、对轮螺栓螺母螺纹表面必须按要求并涂上适量的润滑剂,避免出现螺纹摩擦力过大导致螺栓紧力偏小。

4、当中心调整存在可疑时应采取百分表和量块等不同的测量方式进行校验,以防设备本身或测量原因导致中心不良。

5、对承载负荷较轻的励磁机小轴在调整中心时必须适当加大下张口值,以增加6瓦负荷,减小振动,但上抬量不宜过大,防止5瓦负荷过小或摇摆,导致5瓦振动增大。

6、对轮找正时注意发电机的工作状态,如发电机存在压力导致发电机变形、密封油运行引起轴瓦及端盖温度变化导致中心测量与冷态下存在偏差。

7、调整励磁小轴晃度时,励磁对轮螺栓力矩应尽量均匀并分50%、75%、100%三次完成,最好不要一次性加到100%,且最大力矩与最小力矩差不要超过50%最小力矩。

8、励磁小轴晃度必须调整合格,小于0.10mm。

9、检修过程中励磁机转子禁止长时间悬空放置,发电机转子要定期盘动180°,防止长时间放置导致转子发生弯曲,引起振动。

五、结束语

通过产生振动的可能原因,结合振动频谱和轴心轨迹,分析产生振动的原因,采用百分表和量块等不同的测量方式找出问题根源,通过加大励磁对轮下张口的方式增大小轴上抬量,减小振动。严格检修工艺和注意事项确保检修质量可控,避免事故的发生。