激光直接沉积成形技术是通过激光熔化、逐层快速凝固沉积,直接由零件CAD模型一步完成先进快速成形制造技术。

与传统锻造+机械加工等成形制造技术相比,激光直接沉积成形技术具有无需制坯、无需模具、无需重型或超重型锻铸工业基础设施、材料利用率高、机械加工量小、工序少等独特优点和对构件设计快速变化的高度柔性与快速响应能力。

金属激光直接沉积成形技术特别适合用于大型复杂构件的快速试制,采用该工艺可突破规格限制,利用激光直接沉积成形技术的工艺特点,突破A-100钢起落架超规格的制造技术瓶颈,可实现大型复杂前起落架结构高性能、短周期的快速研制。

本文针对前起落架结构,开展基于A-100钢激光直接沉积成形技术的前起落架典型元件(耳片、螺栓和圆筒)静力和疲劳试验、全尺寸典型接头静力和疲劳试验、全尺寸前起落架静力试验,基于试验结果进行前起落架结构优化设计,为结构减重提供技术支持。

1前起落架典型元件静力和疲劳试验

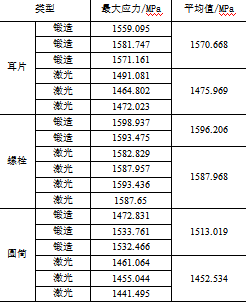

选取起落架结构中螺栓、耳片和圆筒等典型结构的典型元件进行静力和疲劳试验。典型元件(耳片、螺栓和圆筒)静力试验结果见表1。疲劳试验结果见图1。

表1典型元件静力试验结果

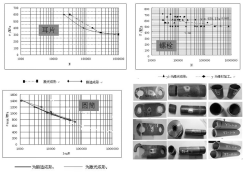

图1 典型元件疲劳试验结果

图1 典型元件疲劳试验结果

由对比试验结果可以看出,基于激光成形和锻件两种工艺制造的耳片、螺栓和外筒静力破坏载荷和中值疲劳寿命相当。

2全尺寸起落架接头典型件静力和疲劳试验

根据起落架承载情况,选结构薄弱环节及承载关键部位,设计典型结构件进行激光成形与锻件的静力和疲劳性能对比试验,如图2所示。

图2 全尺寸起落架接头典型件试验结果

图2 全尺寸起落架接头典型件试验结果

由静力试验结果,设计载荷加载条件下,A-100钢激光直接沉积成形工艺方法制成的外筒撑杆接头和外筒悬挂接头均未发生屈服变形和破坏现象,满足设计载荷承载要求。

由疲劳试验结果,两种工艺方法制造完成的外筒撑杆接头和外筒悬挂接头均未发生疲劳破坏。因此,基于A-100钢激光直接沉积成形工艺技术特征的起落架全尺寸接头典型结构件达到了与锻件相当的疲劳性能和可靠性。

A-100钢激光直接沉积成形制件(外筒撑杆接头和悬挂接头)通过承载能力和疲劳寿命要求。

3全尺寸前起落架静力试验

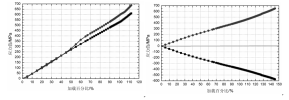

为了考核基于A-100钢激光直接沉积成形制件外筒、活塞杆的承载能力,进行全尺寸前起落架静力试验,典型应力与加载百分比曲线见图3。

图3 典型应力与加载百分比曲线

图3 典型应力与加载百分比曲线

完成全尺寸前起落架静力试验后,前起落架激光直接沉积成形制件外筒、活塞杆未破坏,且试验测量截面应力与设计计算应力基本吻合,因此基于A-100钢激光直接沉积成形制件外筒、活塞杆装配的前起落架满足静强度和刚度设计要求。

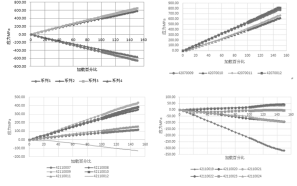

4前起落架结构优化设计

利用激光直接沉积成形技术的工艺特点,突破A-100钢起落架超规格的制造技术瓶颈,实现大型复杂前起落架结构高性能、短周期的快速研制。由于激光直接沉积成形技术可以突破材料规格限制,在结构设计方面的约束得到最大的释放,可以根据零件功能进行构型复杂、大尺寸、高性能方案设计。

因此,针对外筒开展了前起落架外筒承载耳片多方案设计。

5结论

按照材料应用研制流程,进行了基于A-100钢激光直接沉积成形制件的典型元件静力与疲劳试验、全尺寸前起落架典型接头静力与疲劳试验以及全尺寸前起落架静力试验,均通过试验考核,满足静强度和疲劳强度设计要求,且静强度和疲劳强度性能与锻件相当,说明A-100钢激光直接沉积成形技术已经成熟,可以替代锻件装机应用。利用激光直接沉积成形技术的工艺特点,在结构设计方面最大程度释放约束,可以根据零件功能进行构型复杂、大尺寸、高性能方案设计。